БАЛАКОВСКИЙ ИНСТИТУТ ТЕХНИКИ ТЕХНОЛОГИИ И УПРАВЛЕНИЯ

ФАКУЛЬТЕТ ОЧНО-ЗАОЧНЫЙ

КАФЕДРА УПРАВЛЕНИЯ И ИНФОРМАТИКА В ТЕХНИЧЕСКИХ СИСТЕМ

по предмету: «Анализ и синтез передаточных элементов

в технических системах»

по теме: «Проектирование привода технической системы»

Выполнил: ст.гр. УИТ-51в

Принял: преподаватель

Козлова С.Н.___________

«_____»___________2005г.

СОДЕРЖАНИЕ

Задание………………………………………………………………………..2

I Кинематический расчет электромеханического привода и выбор

электродвигателя по ГОСТ………………………………………….……. 3

II Выбор муфты по ГОСТ и расчет на прочность …………………………6

III Расчет закрытой червячной передачи…………………………………...8

IV Расчет открытой цепной передачи……………………………………..14

Список литературы………………………………………………………… 18

ЗАДАНИЕ

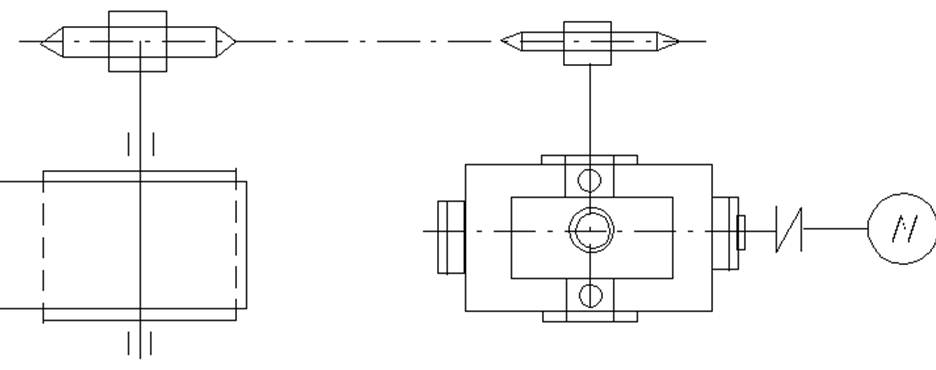

Спроектировать и рассчитать привод технической системы. Подобрать электродвигатель по ГОСТ. Подобрать муфту по ГОСТ и проверить на прочность. Рассчитать передаточные механизмы привода.

Задание №3, вариант №4

Спроектировать привод к конвейеру.

Втулочная муфта с призматической шпонкой.

Р1 = 13 кВт - мощность ведущего вала привода;

ω1 = 152,8 рад/с угловая скорость вращения ведущего вала привода;

Р2 = 10,4 кВт- мощность промежуточного вала привода;

ω2 = 12,2 рад/с- угловая скорость вращения промежуточного вала;

Р3 = 9 кВт - мощность на ведомой звездочке цепной передачи;

ω3 = 1,2π рад/с - угловая скорость вращения ведомой звездочки.

|

I КИНЕМАТИЧЕСКИЙ РАСЧЕТ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ПО ГОСТ

1. Определяем требуемую мощность электродвигателя

,

,

где ![]() - общий КПД двигателя

- общий КПД двигателя

КПД закрытой червячной передачи при z2=2 η1 = 0,8

КПД открытой цепной передачи η1 = 0,91 [1, табл.3]

кВт

кВт

2. По требуемой мощности подбираем электродвигатель по ГОСТ

Должно выполнятся условие Рдв ³ Ртр

Выбрали электродвигатель типа: АО2 – 61 – 4

Мощность на валу двигателя Рдв = 13 кВт

Частота вращения вала двигателя nдв = 1460 об/мин

Диаметр вала двигателя dдв = 42 мм [1, табл.4,6]

3. Определяем мощность на каждом валу привода

Для ведущего вала привода

Р1 = Рдв = 13 кВт

Для промежуточного вала привода

![]() кВт

кВт

Для ведомого вала привода

![]() кВт

кВт

4. Определение передаточных чисел привода

Общее передаточное число

,

,

где ω1 – угловая скорость вращения ведущего вала привода

рад/с

рад/с

Разбиваем общее передаточное число по ступеням привода

![]() ,

,

где ![]()

![]() - передаточное число

закрытой червячной передачи

- передаточное число

закрытой червячной передачи

![]() - передаточное число

открытой цепной передачи [3, табл.12.4]

- передаточное число

открытой цепной передачи [3, табл.12.4]

5. Определяем число оборотов и угловые скорости каждого вала привода

Для ведущего вала привода

ω1 =152,8 рад/с

n1 = nдв =1460 об/мин

Для промежуточного вала привода

ω2 = ω1/U1 = 152,8/12,5 = 12,2 рад/с

n2 = n1/U1 = 1460/12,5 = 117 об/мин

Для ведомого вала привода

ω3 = ω2/U2 = 12,2/3,24 = 3,77 рад/с

n3 = n2/U2 = 117/3,24 = 36 об/мин

6. Определяем крутящие моменты на каждом валу привода

Для ведущего вала привода

Для промежуточного вала привода

Для ведомого вала привода

II ВЫБОР МУФТЫ ПО ГОСТ И РАСЧЕТ НА ПРОЧНОСТЬ

Втулочная муфта соединяется призматической шпонкой.

Диаметр вала двигателя равен: dдв = 42 мм

Расчетный крутящий момент:

![]() ,

,

где Кр – коэффициент режима работы.

Кр = 1,35 [3, табл.17.1]

![]()

![]()

![]()

Параметры муфты:

Диаметр муфты dм =60 мм;

Длина муфты L = 120 мм; [3, табл.17.2]

Шпонка призматическая

Параметры шпонки:

Ширина шпонки b = 12 мм;

Высота шпонки h = 8 мм;

Длина шпонки l = 40 мм;

Глубина паза вала t1 = 5 мм;

Глубина паза ступицы t2 = 3,3 мм [3, табл.4.1]

1. Расчет муфты на кручение

dдв = 42 мм, dм = 60 мм, Тр = 115 Н∙м;

Напряжение кручения:

τкр = Тр / Wр ≤ [τкр] = 25 МПа;

Осевой момент сопротивления:

;

;

α = dдв / dм ;

α = 42 / 60 = 0,7;

;

;

τкр = 115∙103 / 32212,16 = 3,57 МПа

3,57 МПа ≤ [τкр] = 25 МПа, что удовлетворяет условию.

Расчет шпоночного соединения.

Расчет шпонки на смятие:

Напряжение смятия  = 60 ÷ 100 МПа;

= 60 ÷ 100 МПа;

Сила смятия

Площадь смятия ![]() ,

,

где ![]() ;

;

![]() мм

мм

![]() мм2

мм2

МПа

МПа

Условие прочности выполняется.

III РАСЧЕТ ЗАКРЫТОЙ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

Исходные данные:

Р1 = 13 кВт;

Р2 = 10,4 кВт;

ω1 = 152,8 рад/с;

ω2 = 12,2 рад/с;

U1 = 12,5;

Т1 = 85,1 Н∙м;

Т2 = 852,5 Н∙м;

n1 = 1460 об/мин;

n2 = 117 об/мин.

Назначаем материал деталей передачи:

- для червяка – сталь 45, закаленная до твердости более 46HRC, витки шлифованные [2, табл.4.1]

- для червячного колеса – венец изготовлен из безоловяной бронзы

БрАЖ9-ЧЛ, отливка в землю, диск и ступица изготовлены из чугуна с415

[3, табл.12.7].

Принимаем допускаемое контактное напряжение для червячного колеса при предварительно назначенной скорости скольжения

Vск = 4 м/с;

[σк] = 160 МПа [2, табл.12.7]

[σи] = 75 МПа [2, табл.12.7]

1. Передаточное число червячной передачи U1 должно соответствовать стандарту значения

U1 = 12,5. [2, табл.12.4]

По передаточному числу принимаем число заходов винтовой папки червяка

z1 = 4. [2, табл.12.2]

2. Найдем число зубьев червячного колеса

z2 = z1 ∙ U1

z2 = 4∙12,5 = 50.

3. Принимаем коэффициент диаметра червяка из стандартного ряда

q = 10 [2, табл.12.1]

4. Найдем межцентровое расстояние

Принимаем по ГОСТ:

а = 250 мм [2, табл.12.4]

5. Модуль зацепления передачи находим по формуле:

m = 2a / (z2 + q);

m = 2∙250 / (50 + 10) = 8,3 мм.

Принимаем по ГОСТ:

m = 9 мм [2, табл.12.1]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.