Определим потребную мощность привода (мощность на выходе) следующим образом:

![]() ,

где

,

где ![]() мин-1

мин-1

![]() Вт

Вт

После вычисления мощности Рим. определим потребную (затрачиваемую) мощность электродвигателя:

![]() , где hо –

общий КПД привода.

, где hо –

общий КПД привода.

hобщ = hрп × hп2 × h зп × hм , где

hрп = 0,96 – КПД ременной передачи,

hм = 0,98 – КПД быстроходногой ступени зубчатой передачи,

hзп = 0,8 – КПД тихоходной ступени зубчатой передачи,

hп = 0,99 – КПД пары подшипников качения,

hобщ = hрп × hп2 × h зп × hм =

![]()

hо = 0,737

Таким образом потребная мощность Рэд двигателя равна:

![]() Вт

Вт

Р эд = 4840 Вт

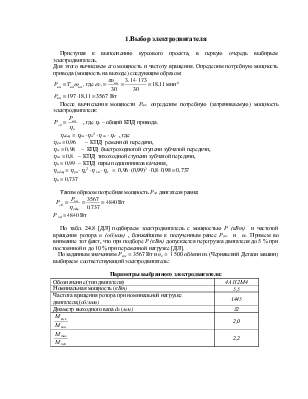

По табл. 24.8 [ДЛ] подбираем электродвигатель с мощностью Р (кВт) и частотой вращения ротора n (об/мин) , ближайшим к полученным ранее Рим и nc. Примем во внимание тот факт, что при подборе Р (кВт) допускается перегрузка двигателя до 5 % при постоянной и до 10 % при переменной нагрузке [ДЛ].

По заданным значениям Р им = 3567 Вт и nc = 1 500 об/мин из (Чернавский Детали машин) выбираем соответствующий электродвигатель:

Параметры выбранного электродвигателя:

|

Обозначение (тип двигателя) |

4А112М4 |

|

Номинальная мощность (кВт) |

5,5 |

|

Частота вращения ротора при номинальной нагрузке двигателя,(об/мин) |

1445 |

|

Диаметр выходного вала d1 (мм) |

32 |

|

|

2,0 |

|

|

2,2 |

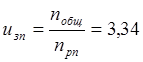

2. Кинематический, энергетический и силовой расчет.

![]()

2.1 Определение передаточного отношения зубчатой передачи.

где uрп = (1,6…3)

2.2 Определение частоты вращения на каждом валу.

![]()

![]()

2.3 Определение мощности на каждом валу.

![]() Вт.

Вт.

![]() Вт.

Вт.

2.4 Силовой расчет привода.

![]()

![]() с-1

с-1

![]()

![]() с-1

с-1

![]()

![]() с-1

с-1

![]()

![]() Вт.

Вт.

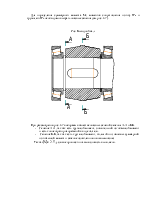

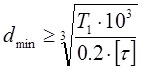

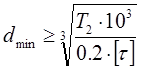

3. Проектный расчет валов и выбор подшипников.

Входной вал Т1:

где ![]() =10…15

МПа

=10…15

МПа

![]() =10

МПа

=10

МПа

![]()

dупл = dmin+(3…5) = 34+ 3 = 37 мм.

dпод подш .= dп = dупл + (3…5) = 37 + 3 = 40 мм.

dпод шестер .= dп + (3…5) = 40 + 5 = 45 мм.

Из ( Чернавский Детали машин) выбираем подшипник ТИП 46000

Средняя серия ТИП 46308

D = 90 мм.

В = 23 мм.

dш = 15,1 мм.

r = 2.5 мм.

![]() Н

Н

![]() Н

Н

Выходной вал Т2:

где ![]() =10….15

МПа

=10….15

МПа

![]() =10

МПа

=10

МПа

![]()

dупл = dmin+(3…5) = 47 + 3 = 50 мм.

dпод подш .= dп = dупл + (3…5) = 50 + 5 = 55 мм.

dпод колесо.= dп + (3…5) = 55 + 5 = 60 мм.

![]()

Из (Чернавский Детали машин) выбираем подшипник ТИП 46000

Легкая серия ТИП 46211

D = 100 мм.

В = 21 мм.

dш = 14,3 мм.

r = 2,5 мм.

![]() Н

Н

![]() Н

Н

Межосевое расстояние:

![]()

4.Выбор крышки для входного и выходного вала.

Закладные сквозные крышки.

|

обозначение |

Входной вал, мм. |

Выходной вал, мм. |

|

|

40 |

55 |

|

|

90 |

100 |

|

|

96 |

106 |

|

|

60 |

80 |

|

|

50 |

70 |

|

|

3 |

4 |

|

|

2 |

3 |

|

|

15 |

17 |

|

|

12 |

14 |

|

|

6 |

6 |

Крышки закладные глухие с разъёмным корпусом.

|

обозначение |

Входной вал мм. |

Выходной вал мм. |

|

|

90 |

100 |

|

|

66 |

112 |

|

|

80 |

95 |

|

|

5 |

5 |

|

|

11 |

11 |

|

|

6 |

6 |

6. Шпоночные соединения

Под действием вращающего момента в теле шпонки возникают напряжения среза и напряжения смятия на боковых гранях шпонки. Принятая схема распределения нагрузки является условной. В связи с неизбежным перекосом шпонок, давление распределяется по высоте рабочей части грани резко неравномерно, в результате чего изгибающий момент, стремящийся вывернуть шпонку из паза вала, невелик. Кроме того, на рабочих гранях шпонки возникают силы трения, препятствующие выворачиванию шпонки из паза вала. Поэтому в шпонках стандартного сечения напряжения изгиба малы; не является обязательной и проверка прочности шпонки на срез. Последняя учтена при стандартизации размера шпонок.

Шпонка на быстроходном валу: Шпонка на тихоходном валу:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

lш=b2 - (3..10)=57-7=50мм

lp=lш – b=50-16=34мм

Проверка на прочность шпоночных соединений.

![]()

![]()

![]()

Шпонка удовлетворяет условиям прочности на смятие и на срез.

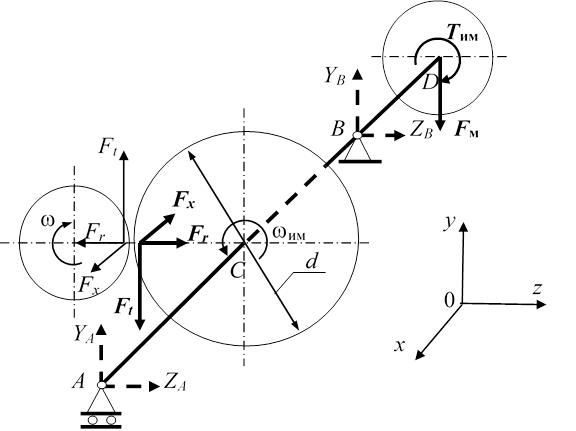

7. Схема сил, действующих в передачах привода.

Составление схемы сил необходимо для расчета реакций в опорах валов, построения эпюр изгибающих и крутящих моментов, расчета валов на выносливость и расчета подшипников качения. Силовая схема 1ого промежуточного вала

|

Определение расстояния точки давления на валу.

![]()

![]()

![]()

![]()

![]()

d – внутренний диаметр подшипника.

D – диаметр внешнего кольца.

В – ширина подшипника.

![]() Н

Н

![]() Н

Н

l1 =33 мм. l2 = 33 мм. l3 = 81 мм.

![]() Н

Н

![]() Н

Н

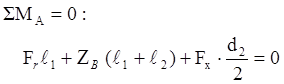

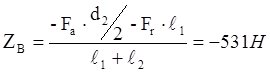

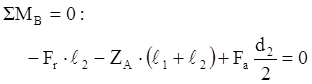

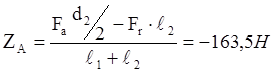

Для того, чтобы найти реакции в опорах составим уравнения моментов:

В вертикальной плоскости YOZ:

![]()

тогда: ![]()

![]()

тогда: ![]()

Проверка:

![]()

-1805,9 – 694,4 + 4254,7 – 1754,4 = 0

В горизонтальной плоскости XOZ:

тогда:

тогда:

Проверка:

![]()

-163,5 + 404,5 -531 = 0

Эпюры в горизонтальной плоскости: Эпюры в вертикальной плоскости

![]() Н

Н

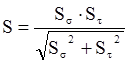

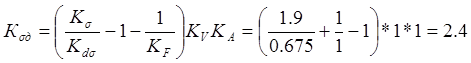

8. Проверочный расчет валов.

Выбираем в зависимости от диаметра вала под колесо шпонку призматическую из (Чернавский Детали машин) ГОСТ 23360 - 78

В = 16 мм. h = 10 мм. d = 60 м.

Выполним уточнённый расчет промежуточного вала. Задачей данного раздела является определение фактического коэффициента запаса в опасных сечениях вала и выбрать материал вала или его размеры.

Критерием при расчётах является усталостная прочность с учётом изгиба и кручения.

Условие прочности можно записать:

1)

![]() , где S – фактический коэффициент запаса; [S]=

2,5 – допускаемый коэффициент запаса.

, где S – фактический коэффициент запаса; [S]=

2,5 – допускаемый коэффициент запаса.

Так как вал подвергается изгибу и кручению фактический коэффициент запаса определяется по формуле:

2)

где Ss - коэффициент запаса прочности по нормальным напряжениям; St - коэффициент запаса прочности по касательным напряжениям.

Коэффициенты запаса прочности Ss и St можно определить по формулам:

3)

![]()

4)

![]()

5)

6)

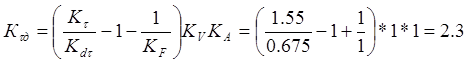

Где:

s-1 и t-1 – пределы выносливости стали при симметричном цикле изгиба и кручения.

Ks и Kt - эффективный коэффициент концентрации нормальных и касательных напряжений.

Kds и Kdt - масштабный фактор для нормальных и касательных напряжений.

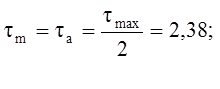

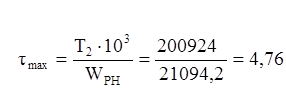

sa и ta – амплитуда цикла нормальных и касательных напряжений.

sm и tm – среднее напряжение цикла нормальных и касательных напряжений;

Выбираем в качестве материала вала сталь 45

Определим s-1 и t-1:

7) ![]() ,

,

8) ![]() ,

,

9) ![]()

9а)

![]()

10)

![]()

11)

12)

12а)

![]()

13)

![]()

14)

![]()

15)

![]()

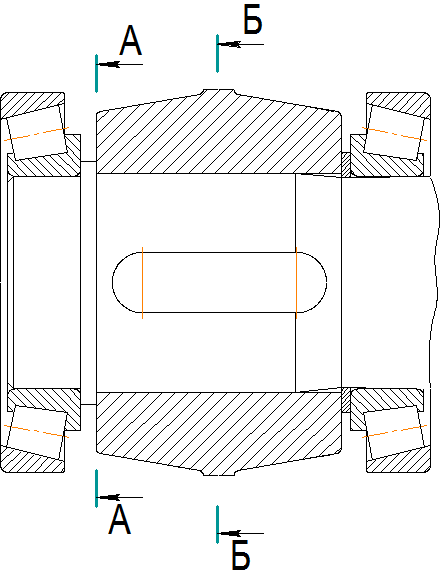

Для определения суммарного момента МS, моментов сопротивления изгибу Wи и крутящего WK необходимо выбрать опасные сечения (см. рис. 3.7).

Рис. Выходной вал.

При рассмотрении рис. 3.7 выбираем в качестве опасных сечений сечения А-А и Б-Б.

- Сечение А-А, так как есть крутящий момент, значительный изгибающий момент и есть концентратор напряжений в виде галтели.

- Сечение Б-Б, так как есть крутящий момент, большой по значению

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.