|

|

Комитет по образованию Государственное бюджетное профессиональное образовательное учреждение «Санкт-Петербургский технический колледж» |

КУРСОВОЙ ПРОЕКТ

по дисциплине «Ремонт автомобильного транспорта»

Специальность: 190631

«Техническое обслуживание и ремонт автомобильного транспорта»

На тему: «Технологический расчёт и планировка участка ремонта тормозной системы автомобилей Scania R-series на АРП»

Группа № 411

|

Выполнил студент |

|

||

|

подпись |

ФИО |

Оценка

|

Руководитель курсового проекта |

|

||

|

подпись |

ФИО |

Санкт-Петербург 2016

СОДЕРЖАНИЕ

Введение………………………………………………….……………………......4

1. Разработка технологического процесса восстановления корпуса гидроаккумулятора……………………………………………………...….................6

1.1 Характеристика детали и условий ее работы……...…....……...........6

1.2 Выбор и обоснование способов ремонта…..…....………………....6

2. Разработка операций по восстановлению деталей…………………..…...8

2.1 Расчет величины производственной партии…………….……..…....…..8

2.2 Исходные данные……………..…………….……………..….…..…8

2.3 Расчет норм времени……………..…….……………..…..…….…...9

3. Расчетная часть……………………….……………………………..…….13

3.1 Годовой график ремонта автомобилей……………..………..…...13

3.2 Расчет технологического оборудования……………..…………...14

3.3 Расчет площади производственного помещения…………….......14

4. Планировка оборудования и рабочих мест на участке……………..…..16

4.1 Определение годовой трудоемкости работ на участке……......16

4.2 Определение количества рабочих……………………….……..…16

4.3 Определение количества оборудования……….………………....16

4.4 Определение площади участка………………….….…………..…17

5. Технологическая часть………………………….……………………..….18

6. Проектная часть…………………………………….…………………..…20

7. Техника безопасности………...…....………………………………….….21

Заключение………………………………………………..……………………...22

Библиографический список……………………………………………………..23

Приложение 1……………………………………………………………….……24

Приложение 2……………………………………………………………...……..25

Приложение 3………………………………………………………………....….26

Приложение 4…………………………………………………………………….27

Приложение 5…………………………………………………………………….28

Приложение 6……………………………………………………………….…....29

Приложение 7………………………………………………………….……….30

ВВЕДЕНИЕ

История деятельности компании Scania в России началась еще до революции 1917 года. Первые образцы противопожарного оборудования и морские двигатели марки Scania появились в России еще перед первой мировой войной. В 1910 году Scania продала свой первый грузовой автомобиль в Россию в Санкт-Петербург. Однако, Первая мировая война, а также последующая за ней революция прервали деятельность компании на российском рынке более чем на 70 лет, и только в 1990 году Scania снова вернулась в Россию.

В мае 1993 г. в Москве состоялось открытие представительства Scania CV AB в России, а с 1998 г. Scania представлена эксклюзивным импортером и дистрибьютором техники Scania - компанией "Скания-Русь", которая является динамично развивающейся компанией, и поставляет на российский рынок не только высококачественную технику мирового концерна Scania, но также предлагает исчерпывающий комплекс услуг - от финансирования покупки техники, ее обслуживания до последующего выкупа автомобилей клиента в счет покупки новой техники Scania. На территории России работает более 30 дилерских и сервисных центров Scania.

Тормозная система является одной из важных систем автомобиля отвечающих за безопасность водителя, пешеходов и других участников дорожного движения.

Целью работы является технологический расчёт и планировка участка ремонта тормозной системы автомобиля на АРП.

Для достижения поставленной цели были поставлены следующие задачи.

¾ произвести расчет технологического оборудования;

¾ произвести расчет площади производственного участка;

¾ подобрать технологический процесс восстановления маслонакопителя V75 ретардера (течь масла) тормозной магистрали автомобиля;

¾ разработать планировку участка ремонта тормозной системы автомобилей на АРП;

¾ разработать требования по обеспечению безопасных приемов труда на объекте проектирования.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ КОРПУСА ГИДРОАККУМУЛЯТОРА

1.1 Характеристика детали и условий ее работы

Деталь характеризуется по следующим параметрам:

¾ класс детали: корпусная;

¾ материал: Ст3пс;

¾ наличие термической обработки детали: нет;

¾ характеристика материала:

Таблица 1

Химический состав в % материалаСт3пс – ГОСТ 380 2005

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

|

0,14 - 0,22 |

0,05 – 0,15 |

0,4 – 0,65 |

до 0,3 |

до 0,05 |

до 0,04 |

до 0,3 |

до 0,008 |

до 0,3 |

до 0,08 |

Твердость – 131 МПа

Предел кратковременной прочности – 370 МПа

¾ базовые поверхности: наружная сторона корпуса;

¾ характер износа детали: не равномерный;

¾ характер нагрузок: постоянный;

¾ характер деформаций: коррозия, износ.

1.2 Выбор и обоснование способов ремонта

Ремонтное производство в настоящее время располагает достаточным количеством способов, чтобы восстановить практически любую изношенную и поврежденную деталь.

Но для практического использования необходимо выбрать один, применение которого технически возможно и экономически наиболее целесообразно. Выбор эффективного способа восстановления деталей является важной задачей совершенствования организации ремонтного производства.

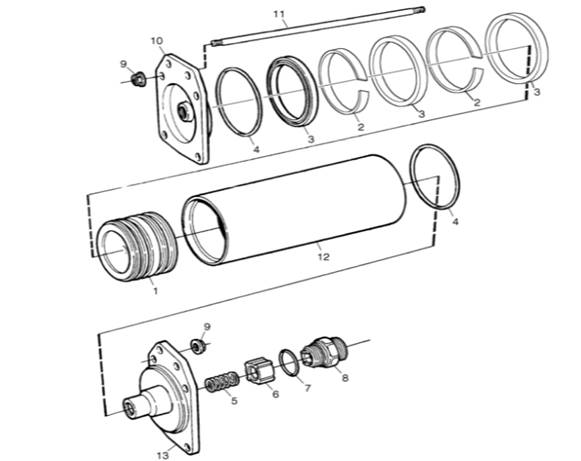

Аккумулятор гидравлический под ретарду, оригинальный номер 1502515 для автомобиля Scania относится к элементам трансмиссии автомобиля (рис. 1.)

1 - поршень; 2 - направляющее кольцо; 3 - сальник; 4 - уплотнительное кольцо; 5 - пружина; 6 - запорный корпус; 7 - уплотнительное кольцо; 8 - штуцер.

Дефект: трещина в корпусе.

Возможные способы устранения:

1. замена детали;

2. сварка.

Я выбрал дефект «трещина в корпусе» и способ устранения «сварка».

2. РАЗРАБОТКА ОПЕРАЦИЙ ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ

2.1 Расчет величины производственной партии

Величина производственной партии деталей определяется по формуле:

![]() (шт.), (1)

(шт.), (1)

где N – годовая производственная программа; (480 шт.)

n – число деталей в изделии; (1 шт.)

t= 5 дней – для средних деталей, хранение которых возможно на многоярусных стеллажах;

Ф дн – число рабочих дней в году. (247 дн.)

Количество рабочих дней в году определяется по формуле:

![]() =

Дк – Дв – Дпр (дн.),

(2)

=

Дк – Дв – Дпр (дн.),

(2)

где: Дк – количество календарных дней в году; (366 дн.)

Дв – количество выходных дней в году; (89 дн.)

Дпр– количество праздничных дней в году. (30 дн.)

![]()

![]() =

366 – 89 – 30 = 247 (дн.)

=

366 – 89 – 30 = 247 (дн.)

X

= ![]() =

9 шт.

=

9 шт.

2.2 Исходные данные

Операции сварки:

¾ наименование детали – корпус гидроаккумулятора;

¾ материал детали – сталь Ст3пс;

¾ материал электродной проволоки – СВ-08Г2С;

¾ покрытие – омедненное;

¾ положение детали (шва) в пространстве – горизонтальное.

2.3 Расчет норм времени

Штучное время на обработку одной детали определяется по формуле:

![]() (мин.),

(3)

(мин.),

(3)

где Тo - основное время; (60 мин.)

Тв – вспомогательное время; (30 мин.)

Тдоп - дополнительное время. (0 мин.)

![]() =

60+30+0 = 90 (мин.)

=

60+30+0 = 90 (мин.)

|

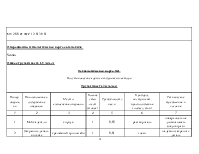

МУ-200-РСФСР-12-0139-81 |

||||||

|

Операционно-технологическая карта автомобиля Scania Общая трудоёмкость 1,5 чел.-ч Технологическая карта №1 Восстановление корпуса гидроаккумулятора Трудоёмкость (чел.-час) |

||||||

|

Номер операции |

Наименование и содержание операции |

Место выполнения операции |

Количество мест (точек) |

Трудоёмкость чел.-ч |

Приборы, инструмент, приспособления (модель, тип) |

Технические требования и условия |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Мойка детали |

корпус |

1 |

0,05 |

растворитель |

поверхность не должна иметь следов грязи |

|

2 |

Закрепить деталь в тисках |

крепежный кронштейн |

1 |

0,01 |

тиски |

надежно закрепить деталь |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

3 |

Подготовка трещины под сварку |

корпус |

1 |

0,1 |

углошлифовальная машина |

развалить трещину |

|

4 |

Снять деталь с тисков |

крепежный кронштейн |

1 |

0,01 |

тиски |

- |

|

5 |

Установить деталь на сварочный стол |

крепежный кронштейн |

1 |

0,01 |

зажимы |

надежно закрепить деталь |

|

6 |

Сварка |

корпус |

1 |

0,1 |

сварочный аппарат |

температура плавления проволоки 1100—1200°С |

|

7 |

Снять деталь со сварочного стола |

крепежный кронштейн |

1 |

0,01 |

зажимы |

- |

|

8 |

Закрепить деталь в тисках |

крепежный кронштейн |

1 |

0,01 |

тиски |

надежно закрепить деталь |

|

9 |

Шлифовка |

корпус |

1 |

0,07 |

углошлифовальная машина |

зачистить шов заподлицо |

|

10 |

Хонингование |

Внутренняя сторона корпуса |

1 |

0,2 |

дрель, хон |

рекомендуемое число оборотов в минуту 250-350 |

|

11 |

Мойка |

корпус |

1 |

0,1 |

растворитель |

зачистить корпус от металлической пыли |

|

12 |

Снять деталь с тисков |

крепежный кронштейн |

1 |

0,01 |

тиски |

- |

|

13 |

Установить деталь в покрасочную камеру |

корпус |

1 |

0,01 |

Автоматический окрасочный станок |

закрепить деталь за торцевые поверхности |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

14 |

Нанесение лакокрасочного покрытия |

корпус |

1 |

0,45 |

автоматический окрасочный станок |

краску нанести в 1 слой с последующей сушкой в течение 15 минут |

|

15 |

Извлечь деталь из покрасочной камеры |

корпус |

1 |

0,03 |

Покрасочная камера |

- |

3. РАСЧЕТНАЯ ЧАСТЬ

3.1 Годовой график ремонта автомобилей

Согласно операционно-технологической карте ремонта корпуса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.