На калибровочном стане, при неправильной настройке калибра или установки изношенного инструмента деформации может образоваться:

- риска на трубе

- нарушение геометрий параметров трубы.

Основными способами контроля дефектов служит проверка трубных заготовок на следующих агрегатах:

Контроль качества сварного шва и околошовной зоны труб автоматическим ультразвуковым дефектоскопом УЗДСШ-3, установленным на линии отделки труб № 2 (Коломенская), после гидроиспытания.

Контроль качества продольных сварных швов на расстоянии около 60 мм с каждого конца трубы ультразвуковым дефектоскопом УЗДКТ-3, установленным на линии отделки труб № 2 (Коломенская), после гидроиспытания.

Контроль качества сварного шва и околошовной зоны труб автоматическим ультразвуковым дефектоскопом КДСШ-3 фирмы «Karl Deutsch», установленным на участке линии отделки труб № 1 (SMS Meer), после гидроиспытания.

Контроль качества основного металла труб автоматическим ультразвуковым дефектоскопом КДТТ-3 фирмы «Karl Deutsch», установленным на участке линии отделки труб № 1 (SMS Meer), после гидроиспытания.

Контроль качества основного металла и сварного шва на расстоянии около 60 мм с каждого конца трубы ультразвуковым дефектоскопом КДКТ-3 фирмы «Karl Deutsch», установленным на участке линии отделки труб № 1 (SMS Meer), после гидроиспытания.

Перепроверка сварных соединений и околошовной зоны труб, забракованных дефектоскопами, установленными в линии ТЭСА 203-530, на линии отделки труб № 2 (Коломенская) или линии отделки труб № 1 (SMS Meer) (имеющих отметки дефектоскопа), но выдержавших испытание гидравлическим давлением, с помощью ручных ультразвуковых дефектоскопов А1212 «МАСТЕР», УДЦ-201-П, установленных на инспекционных решетках. Контроль осуществляется в пределах отметки дефектоскопа, указывающей место расположения дефекта.

Также контроль качества производится за счёт использования гидроиспытаний труб, проверки выдержки труб на разрыв и их герметичности.

2 Расчётная часть

2.1 Расчёт калибровки трубы

Формоизменения применительно к ТЭСЦ-3 в линии ТЭСА 203-530

Исходная заготовка сварная труба 508 мм по сортаменту ТЭСЦ-3, из которой профилируется квадрат со сторонами 400 на 400 мм. Практически все заказы на профильные трубы поступают с требованием, чтобы r < 2xS (ГОСТ 8639 и ГОСТ 8645), поэтому наружный радиус сопряжения рёбер рассчитывается исходя из требовании ГОСТ 8639.

Исходные данные:

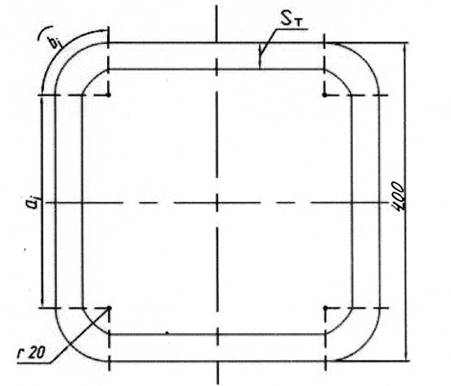

Сварная труба квадратного сечения с размерами АхВ – 400 x 400;

Толщина стенки ST = 10 мм;

Число профилирующих клетей n = 4;

Межклетьевое расстояние Lmk = 1200 mm;

Радиус сопряжения r = 20 мм;

Диаметр сварной трубы Dсорт. = 508 мм;

Профильная труба образована участками сопряжения и полками представлена на рисунке 1

Рисунок 1 - Сечение готовой сварной профильной трубы

2.1.1 Расчет формоизменений заготовки в клетях калибровочного стана

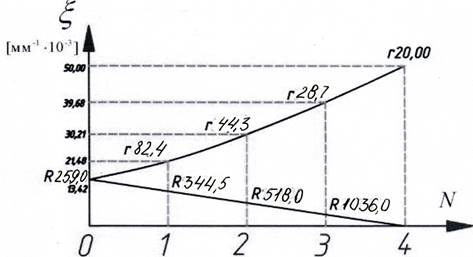

Калибровка и геометрия заготовки рассчитываются по способу формоизменения труб-профилей в ТЭСЦ-2, в основе которого лежит равномерное изменение кривизны полки профиля. Изменение кривизны полки в клетях трубопрофильного стана представлено на рисунке 2

Рисунок 2 - Кривизна профильной заготовки в клетях трубопрофильного стана

2.1.2 Наружный периметр готового профиля ![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

![]() ;

(1)

;

(1)

![]() ;

;

где А = В - высота и ширина профиля;

2.1.3 Наружный диаметр готовой круглой трубы аналогичного периметра

![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

![]() ;

(2)

;

(2)

![]() ;

;

2.1.4 Радиус наружный трубы

после сварки![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

![]() ;

(3)

;

(3)

![]() ;

;

2.1.5 Диаметр

трубы после сварки![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

![]() ;

(4)

;

(4)

![]() ;

;

2.1.6 Периметр

трубы после выхода из сварного узла![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

(5)

(5)

2.1.7 Суммарное

обжатие по периметру в профилирующем стане ![]() ,

мм, вычисляю по формуле:

,

мм, вычисляю по формуле:

где

![]() (6)

(6)

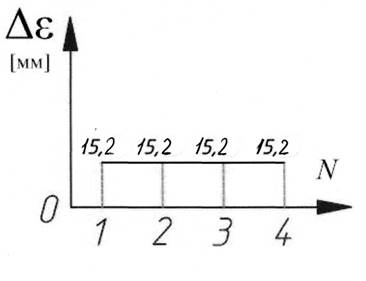

В расчёте задается равномерный режим обжатий, которое представлено на рисунке 3

Рисунок 3 - Режим обжатий по клетям профилировочного стана

Расчет калибровки профильного стана будет выполнен для трубы по сортаменту с наружным диаметром:

DН = 508 мм;

2.1.8 Периметр заготовки в каждой из клетей профилирующего стана

![]() ,

мм, вычисляют по формуле:

,

мм, вычисляют по формуле:

![]() ;

(7)

;

(7)

где i- уменьшение периметра заготовки в каждой из клетей профилирующего стана;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

2.1.9 Ширина полки aj заготовки в каждой клети профилирующего стана принимается постоянной и вычисляется по формуле:

![]() ;

(8)

;

(8)

![]() ;

;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.