IV. Организация работы участка.

Масштаб производства, технологические и организационные особенности производства определяются формой, качеством поверхности и материалом детали, характерными трудоемкостями изготовления, а также годовой программой выпуска детали.

Тип производства определяю через коэффициент серийности:

![]()

где τв – такт выпуска;

tшт.ф. – штучное фактическое время;

где Фд – действительный фонд времени работы станка при односменной работе;

Qвып. – программа выпуска, задаваемая руководителем дипломного проекта

![]()

![]()

где i – количество операций в технологическом процессе;

![]()

![]()

В зависимости от величины Ксер., полученного по расчету, производство следует считать при:

Ксер. = 1 - 4 – массовым;

Ксер. = 4 – 10 – крупносерийным;

Ксер. = 10 – 15 – среднесерийным;

Ксер. = 15 – 20 – мелкосерийным;

Отсюда следует, что по базовому и проектному вариантам производство - крупносерийное.

Количество деталей в партии:

, где К=10 – мелкосерийное;

, где К=10 – мелкосерийное;

К=20 – среднесерийное;

К=30 – крупносерийное;

![]()

принимаю n1 = 6 шт., а n2 =10 шт.

![]()

Штучно-калькуляционное время:

Среднее штучно-калькуляционное время:

![]()

где m – количество операций в технологическом процессе (базовом и проектируемом);

![]()

![]()

Приведенная программа по вариантам техпроцесса определяется по формуле:

![]()

где Фд.= 3960 час. ( при двухсменной работе);

Фд.=1980 час. ( при односменной работе);

Кз.=0,85 – коэффициент загрузки оборудования;

α=0,04 – коэффициент допустимых потерь на переналадку;

α=0,03÷0,05 – для крупносерийного;

α=0,05÷0,08 – для среднесерийного;

α=0,08÷1 – для мелкосерийного;

![]()

![]()

Количество деталей, обрабатываемых на участке:

![]()

![]()

![]()

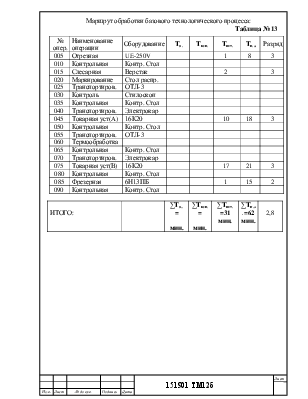

Маршрут обработки базового технологического процесса:

Таблица № 13

|

№ опер. |

Наименование операции |

Оборудование |

То. |

Твсп. |

Тшт. |

Тп.з. |

Разряд |

|

005 |

Отрезная |

UE-250V |

1 |

8 |

3 |

||

|

010 |

Контрольная |

Контр. Стол |

|||||

|

015 |

Слесарная |

Верстак |

2 |

3 |

|||

|

020 |

Маркирование |

Стол распр. |

|||||

|

025 |

Транспортиров. |

ОТЛ-3 |

|||||

|

030 |

Контроль |

Стилоскоп |

|||||

|

035 |

Контрольная |

Контр. Стол |

|||||

|

040 |

Транспортиров. |

Электрокар |

|||||

|

045 |

Токарная уст(A) |

16К20 |

10 |

18 |

3 |

||

|

050 |

Контрольная |

Контр. Стол |

|||||

|

055 |

Транспортиров. |

ОТЛ-3 |

|||||

|

060 |

Термообработка |

||||||

|

065 |

Контрольная |

Контр. Стол |

|||||

|

070 |

Транспортиров. |

Электрокар |

|||||

|

075 |

Токарная уст(В) |

16К20 |

17 |

21 |

3 |

||

|

080 |

Контрольная |

Контр. Стол |

|||||

|

085 |

Фрезерная |

6Н13ПБ |

1 |

15 |

2 |

||

|

090 |

Контрольная |

Контр. Стол |

|

ИТОГО: |

∑То.. = мин. |

∑Твсп. = мин. |

∑Тшт. =31 мин. |

∑Тп.з. =62 мин. |

2,8 |

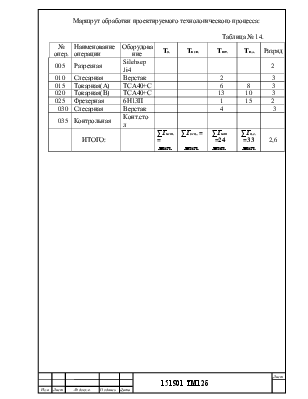

Маршрут обработки проектируемого технологического процесса:

Таблица № 14.

|

№ опер. |

Наименование операции |

Оборудование |

То. |

Твсп. |

Тшт. |

Тп.з. |

Разряд |

|

|

005 |

Разрезная |

Silehsep Ji4 |

2 |

|||||

|

010 |

Слесарная |

Верстак |

2 |

3 |

||||

|

015 |

Токарная(А) |

ТСА40+С |

6 |

8 |

3 |

|||

|

020 |

Токарная(В) |

ТСА40+С |

13 |

10 |

3 |

|||

|

025 |

Фрезерная |

6Н13П |

1 |

15 |

2 |

|||

|

030 |

Слесарная |

Верстак |

4 |

3 |

||||

|

035 |

Контрольная |

Конт.стол |

||||||

|

ИТОГО: |

∑Тшт. = мин. |

∑Твсп.. =

мин. |

∑Тшт =24 мин. |

∑Тп.з. =33 мин |

2,6 |

|||

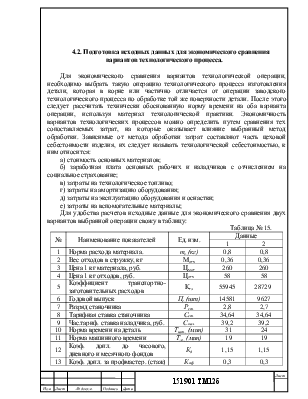

4.2. Подготовка исходных данных для экономического сравнения вариантов технологического процесса.

Для экономического сравнения вариантов технологической операции, необходимо выбрать такую операцию технологического процесса изготовления детали, которая в корне или частично отличается от операции заводского технологического процесса по обработке той же поверхности детали. После этого следует рассчитать технически обоснованную норму времени на оба варианта операции, используя материал технологической практики. Экономичность вариантов технологических процессов можно определить путем сравнения тех сопоставляемых затрат, на которые оказывает влияние выбранный метод обработки. Зависимые от метода обработки затрат составляют часть цеховой себестоимости изделия, их следует называть технологической себестоимостью, к ним относится:

а) стоимость основных материалов;

б) заработная плата основных рабочих и наладчиков с отчислением на социальное страхование;

в) затраты на технологическое топливо;

г) затраты на амортизацию оборудования;

д) затраты на эксплуатацию оборудования и оснастки;

е) затраты на вспомогательные материалы;

Для удобства расчетов исходные данные для экономического сравнения двух вариантов выбранной операции свожу в таблицу:

Таблица № 15.

|

№ |

Наименование показателей |

Ед. изм. |

Данные |

|

|

1 |

2 |

|||

|

1 |

Норма расхода материала. |

mз.,(кг) |

0,8 |

0,8 |

|

2 |

Вес отходов в стружку, кг |

Мотх |

0,36 |

0,36 |

|

3 |

Цена 1 кг материала, руб. |

Цмат |

260 |

260 |

|

4 |

Цена 1 кг отходов, руб. |

Цотх |

58 |

58 |

|

5 |

Коэффициент транспортно-заготовительных расходов |

Ктз |

55945 |

28729 |

|

6 |

Годовой выпуск |

Пг.,(шт) |

14581 |

9627 |

|

7 |

Разряд станочника |

Рст. |

2,8 |

2,7 |

|

8 |

Тарифная ставка станочника |

Сст. |

34,64 |

34,64 |

|

9 |

Час.тариф. ставка наладчика, руб. |

Снал. |

39,2 |

39,2 |

|

10 |

Норма времени на деталь |

Тшт., (мин) |

31 |

24 |

|

11 |

Норма машинного времени |

Тм., (мин) |

19 |

19 |

|

12 |

Коэф. допл. до часового, дневного и месячного фондов |

Кд |

1,15 |

1,15 |

|

13 |

Коэф. допл. за профмастер. (стаж) |

Кпф |

0,3 |

0,3 |

|

14 |

Коэф. допл. за условия труда (район. коэффициент) |

Ку |

0,4 |

0,4 |

|

15 |

Коэф. допл. за веч. и ночные часы |

Кн |

1,5 |

1,5 |

|

16 |

Коэффициент премирования |

Кпр |

1,68 |

1,68 |

|

17 |

Коэффициент выполнения норм |

Квн |

1,1 |

1,1 |

|

18 |

Отчисление на соц. Страхование |

Кс ,% |

31,7 |

31,7 |

|

19 |

Первоначальная стоимость станка |

Цоб (милруб) |

||

|

20 |

Коэффициент расходов на доставку и монтаж оборудования |

Кмонт |

0,1 |

0,1 |

|

21 |

Выручка от реализации изношенного оборудования, тыс. руб. (5% от стоимости) |

Вр |

||

|

22 |

Эффективный годовой фонд времени работы, час.: Оборудования Рабочего |

Фэ Фэр |

3980 1731 |

3980 1731 |

|

23 |

Коэффициент затрат на текущий ремонт оборудования |

Кр |

0,3 |

0,3 |

|

24 |

Мощность электродвигателя |

М.,(кВт) |

6 |

9 |

|

25 |

Коэффициент одновременной работы электродвигателей |

Код |

1 |

1 |

|

26 |

Коэффициент использования эффективности мощ. Двигателя |

Км |

0,7 |

0,7 |

|

27 |

Коэффициент потерь электроэнергии в сети завода |

Кп |

1,05 |

1,05 |

|

28 |

Коэффициент загрузки электродвигателей по времени |

Кв |

0,5 |

0,5 |

|

29 |

Стоимость 1кВт – час силовой электроэнергии. |

Ц (руб) |

3,78 |

3,78 |

|

30 |

Коэффициент полезного действия станка |

Кпд |

0,9 |

0,9 |

|

31 |

Цена единицы рабочего инструмента, руб. |

Ци |

43,68 |

122,06 |

|

32 |

Коэффициент транспортно заготовительных расходов на доставку инструмента |

Ктр |

1,02 |

1,02 |

|

33 |

Выручка от реализации изношенного инструмента, руб |

Ври |

29,69 |

24,41 |

|

34 |

Коэффициент случайной убыли инструмента |

Куб |

1,1 |

1,1 |

|

35 |

Количество переточек до полного износа |

Нпер |

29 |

30 |

|

36 |

Стоимость одной переточки, руб |

Спер |

43,6 |

43,6 |

|

37 |

Стойкость инструмента между правками, час. |

Ти |

1,5 |

1,5 |

|

38 |

Цена единицы приспособления, руб. |

Цпр |

2970 |

14631 |

|

39 |

Коэффициент учитывающий затраты на ремонт приспособления |

Кр.пр. |

1,5 |

1,5 |

|

40 |

Выручка от реализации изношенного приспособления, руб. |

Вр.пр. |

594 |

2926 |

|

41 |

Количество приспособлений необходимое для производства годовой программы группы деталей |

Нпр |

1 |

1 |

|

42 |

Физический срок службы приспособления, лет |

Тпр |

5 |

5 |

|

43 |

Расходы на СОЖ, руб./год |

Мв |

300 |

300 |

|

44 |

Удельный расход воды для охлаждения на один час работы станка, м3/час |

Ув |

0,6 |

0,6 |

|

45 |

Тариф платы за 1м3 воды. |

Цв |

13,34 |

13,34 |

|

46 |

Площадь занятая одним станком, м2 |

Руд |

||

|

47 |

Коэффициент, учитывающий дополнительную площадь |

Кд.пл. |

3,5 4,5 |

2 |

|

48 |

Стоимость эксплуатации 1м кв. площади здания в год, руб. |

Цпл |

4500 |

4500 |

|

49 |

Норма обслуживания станков одним наладчиком |

Нобсл |

10 |

10 |

|

50 |

Стоимость комплекта аппаратуры для записи программ и затраты на разработку одной программы, руб. |

Зуп |

15000 |

|

|

51 |

Период выпуска деталей данного наименования, год |

Тпер |

3 |

3 |

|

52 |

Величина запуска деталей, шт. |

Нзап |

52 |

45 |

|

53 |

Межоперационное время на передачу партии деталей, час |

Тмо |

0,5 |

0,5 |

|

54 |

Удельный расход воздуха за 1 час работы установки, приспособления |

Усж |

0,15 |

0,15 |

|

55 |

Коэффициент, учитывающий потребности с восстановлением перфоленты |

КВ.ПФ |

0,06 |

|

|

56 |

Тариф платы за м3 сжатого воздуха |

Цсж |

7,15 |

7,15 |

4.3. Определение технологической себестоимости по вариантам технологических процессов.

а) Стоимость материала детали:

![]()

![]()

б) Затраты по заработной плате основных рабочих включают основную, дополнительную заработную плату и отчисления, которые предприятия вносят для своих рабочих в фонд социального страхования.

Основная заработная плата:

![]()

![]()

![]()

Дополнительная заработная плата:

![]()

![]()

![]()

Отчисления на социальное страхование:

![]()

![]()

![]()

Затраты по заработной плате станочников:

![]()

![]()

![]()

в) Затраты по заработной плате наладчиков включают также, как и

станочников, основную, дополнительную заработную плату и отчисления на социальное страхование:

![]()

![]()

![]()

Отчисления на социальное страхование:

![]()

![]()

![]()

Затраты по заработной плате наладчиков:

![]()

![]()

![]()

г) Расчет затрат на силовую электроэнергию:

![]()

где Цэ. - стоимость одного кВт/час силовой энергии, руб.;

0,25 - коэффициент, учитывающий использование эффективной мощности двигателя в период холостого хода;

0,5÷0,8 - то же, в период рабочего хода;

М - эффективная мощность двигателя;

Тшт.-Тм. - время холостых ходов в минуту;

Тм. - машинное время, мин (время рабочего хода);

![]()

![]()

д) Расчет затрат на амортизацию оборудования:

![]()

где А – затраты на амортизацию оборудования на деталь, руб.;

Сп. – первоначальная стоимость оборудования, руб.;

На. – годовая амортизация, 20%;

Кз. – коэффициент загрузки оборудования;

![]()

![]()

е) Расчет затрат по эксплуатации оборудования:

![]()

где Рм.=18 и Рэ=7. – годовые затраты на эксплуатацию оборудования соответственно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.