de2 = me× Z 2. de2 = mte× Z 2.

3.6.6. Внешний диаметр вершин зубьев шестерни и колеса

![]() dae1 = de1 + 2×(1+Xe1) ×me × cos δ1; dae1 = de1 +1,64× (1+Xn1 ) ×mte ×cos δ1;

dae1 = de1 + 2×(1+Xe1) ×me × cos δ1; dae1 = de1 +1,64× (1+Xn1 ) ×mte ×cos δ1;

dae2 = de2 + 2×(1+Xe2) × me×cos δ2. dae2 = de2 +1,64× (1+ Xn2 ) ×mte ×cos δ2.

Коэффициенты смешения Xe и Xn

следует принимать по таблицам А.9 и А.10. Для передач, у которых значения Z1

и ![]() находятся в

интервалах между указанными значениями в таблице А.9 и А.10, коэффициенты

смещения принимают по верхней границе интервала, например: в таблице

А.10 при Z1 = 17 используют Z1 = 18.

находятся в

интервалах между указанными значениями в таблице А.9 и А.10, коэффициенты

смещения принимают по верхней границе интервала, например: в таблице

А.10 при Z1 = 17 используют Z1 = 18.

Коэффициент смещения инструмента при нарезании зубьев колес [4, с.122] принимается равным:

Xe2 = – Xe1 . | Xn2 = – Xn1.

3.6.7 Внешний диаметр впадин зубьев шестерни и колеса

![]() dfe1 = de1 - 2×(1,2-Xe1)×me × cos δ1; dfe1 = de1 –1,64× (1,25–Xn1 ) ×mte ×cos δ1;

dfe1 = de1 - 2×(1,2-Xe1)×me × cos δ1; dfe1 = de1 –1,64× (1,25–Xn1 ) ×mte ×cos δ1;

dfe2 = de2 - 2×(1,2-Xe2)×me ×cos δ2. dfe2 = de2 –1,64× (1,25– Xn2 ) ×mte ×cos δ2.

3.6.8 Среднее конусное расстояние Rm

Rm = Re – 0,5× b2 , мм.

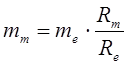

3.6.9 Модуль средний расчетный mm , mmn

|

,

мм.

,

мм.  ,

мм;

,

мм;

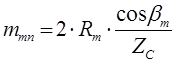

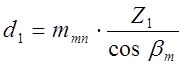

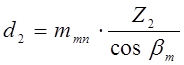

3.6.10 Средний делительный диаметр шестерни d1 и колеса d2

![]() d1 = mm×Z 1 ;

d1 = mm×Z 1 ;  ;

;

d2 = mm×Z 1, мм.  , мм.

, мм.

3.6.11 Окружная скорость в конической передаче

Окружная скорость определяется исходя из среднего делительного диаметра шестерни d1

![]() ,

м/с.

,

м/с.

3.7 Проверочный расчет зубьев колес передачи

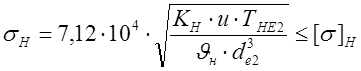

3.7.1 Проверочный расчет зубьев колес на контактную выносливость

Расчетное контактное напряжение ![]() ( МПа) определяется

формулой:

( МПа) определяется

формулой:

.

.

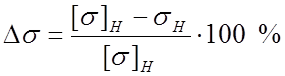

Определение перегрузки (недогрузки) в процентах:

.

.

Перегрузка возможна до

5 % (по модулю), недогрузка – до 10…12 %. При превышении установленных

значений следует изменить диаметр внешней делительной окружности колеса ![]() в соответствии со

стандартным рядом (см. п.3.1) и расчет передачи повторить начиная с п.3.2.

в соответствии со

стандартным рядом (см. п.3.1) и расчет передачи повторить начиная с п.3.2.

3.7.2 Проверочный расчет зубьев колес на изгибную выносливость

3.7.2.1 Расчетное напряжение изгиба в опасном сечении зуба колеса σF2

|

|

|

где КF – коэффициент нагрузки при изгибе (см.п.2.6.6);

TFE2 – эквивалентный вращающий момент, Н×м (см. п.2.7);

![]() – коэффициент

прочности зуба колеса (см. таблицу А.8);

– коэффициент

прочности зуба колеса (см. таблицу А.8);

b2 – ширина колеса, мм;

me, mte – модули внешний окружной для передачи с прямыми и круговыми зубьями соответственно, мм;

[σ]F2 –допускаемое напряжение материала колеса на изгиб (см.п.2.5);

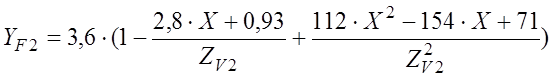

YF2 – коэффициент формы зуба колеса, определяют в зависимости от эквивалентного числа зубьев Zv и коэффициента смещения инструмента Х по формуле:

, здесь ZV2 – эквивалентное число зубьев колеса:

, здесь ZV2 – эквивалентное число зубьев колеса:

ZV2 = Z2 / cos δ 2 , | Z V n 2 = Z2 / (0,55×cos δ 2);

X – коэффициент смещения инструмента.

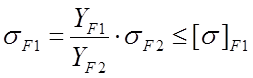

3.7.2.2 Расчетное напряжение изгиба в опасном сечении зуба шестерни

.

.

Значение YF1 и [σ] F1 находят аналогично определению этих параметров для колеса.

3.7.3 Расчет передачи на кратковременную пиковую нагрузку

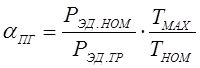

Определяем коэффициент перегрузки привода

.

.

При ![]() > 2 производят

проверку только на пиковую контактную выносливость, а при

> 2 производят

проверку только на пиковую контактную выносливость, а при ![]() > 3 – проверяют и

на контактную выносливость и выносливость зубьев на изгиб при пиковой нагрузке.

> 3 – проверяют и

на контактную выносливость и выносливость зубьев на изгиб при пиковой нагрузке.

Максимальное

контактное напряжение на рабочих поверхностях зубьев ![]() Нmах:

Нmах:

![]() , где [

, где [![]() ]Hmах – максимальное допускаемое контактное напряжение

рассчитывается по пределу текучести материала колеса, МПа:

]Hmах – максимальное допускаемое контактное напряжение

рассчитывается по пределу текучести материала колеса, МПа:

[![]() ]Hmах = 2,8×

]Hmах = 2,8× ![]() Т2, здесь σТ2 – предел текучести

материала колеса.

Т2, здесь σТ2 – предел текучести

материала колеса.

Максимальное напряжение изгиба в основании зуба колеса σFmax 2:

![]() , где [

, где [![]() ]Fmax2 –

максимальное допускаемое напряжение изгиба для материала колеса, МПа:

]Fmax2 –

максимальное допускаемое напряжение изгиба для материала колеса, МПа:

[![]() ]F

max 2 = 2,74×НВср2, здесь НВср2 – средняя твердость материала зуба колеса.

]F

max 2 = 2,74×НВср2, здесь НВср2 – средняя твердость материала зуба колеса.

3.8 Силы, действующие в зацеплении конических колес

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.