МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТЕРЛИТАМАКСКИЙ ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО

УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ

«БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Естественнонаучный факультет

Кафедра технологии и общетехнических дисциплин

Спроектировать привод ленточного конвейера

Пояснительная записка к курсовой работе по «Деталям машин» 44.03.01.Б12.15.00.00.00.СБ

Выполнил: студент гр. Т-21

Проверил: старш. препод.

Стерлитамак 2017

Содержание:

1. Выбор электродвигателя и кинематический расчет. 3

2. Расчет клиноременной передачи. 7

3. Расчет цилиндрической зубчатой передачи редуктора. 11

4. Предварительный расчет валов редуктора. 18

5. Конструктивные размеры шестерни и зубчатого колеса. 20

6. Размеры корпуса и крышки редуктора. 21

8. Проверка долговечности подшипников. 21

9. Уточненный расчет валов. 25

10. Выбор муфты.. 29

11. Расчет шпоночных соединений. 30

12 Выбор сорта масла. 32

13 Сборка редуктора. 32

Используемая литература. 33

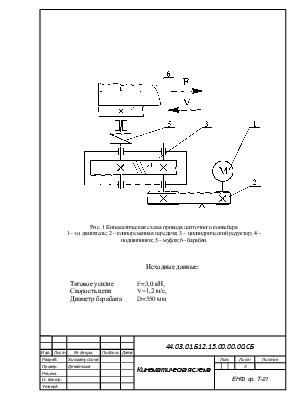

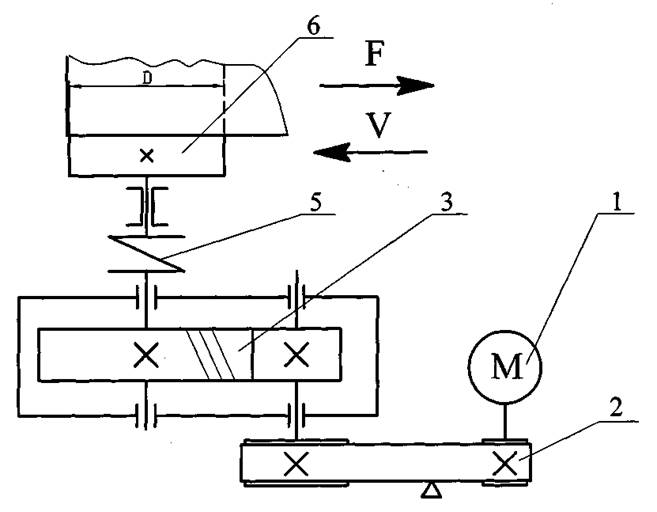

Рис. 1 Кинематическая схема привода ленточного конвейера

1– эл. двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – подшипники; 5 – муфта; 6– барабан.

Тяговое усилие F=3,0 кН,

Скорость цепи V=1,2 м/с,

Диаметр барабана D=350 мм

Общий кпд привода находим по таблице 1.1 [1,с.5]:

h=h1h2h33, (1)

где h1=0,98 – кпд зубчатой цилиндрической передачи;

h2=0,95 – кпд клиноременной передачи;

h3=0,99 – кпд пары подшипников качения.

h=0,98×0,95×0,993=0,9.

Мощность на валу барабана:

![]() , (2)

, (2)

где F=3,0 кН – тяговое усилие на барабане;

V=1,2 м/с – скорость ленты.

![]()

Требуемая мощность электродвигателя:

(3)

(3)

где Рб – мощность на валу барабана, кВт.

![]()

По ГОСТ 19523-81 выбираем электродвигатель 4АМ122МВ6У3 с синхронной частотой вращения n1=1000 мин-1, с параметрами Рдв=4 кВт и номинальная частота вращения nдв=965 об/мин[1, с.390].

Угловая скорость на валу электродвигателя:

; (4)

; (4)

![]()

Частота вращения вала барабана:

![]() ; (5)

; (5)

где D=350 мм – диаметр барабана.

![]()

Общее передаточное отношение:

u=nдв/nб; (6)

u=965 / 70,06 = 13,7.

Принимаем передаточное число зубчатой передачи [1, с.36]:

U2=5, тогда передаточное число клиноременной передачи:

u1 =u / u2; (7)

u1= 13,7 / 5 = 2,75.

Частота вращения:

– на валу электродвигателя:

nдв=965 мин-1;

– на ведущем валу:

n1=nдв/u1;

n1=965/ 2,75 = 350 мин-1;

– на ведомом валу:

n2=n1/u2;

n2=350 / 5 = 70 мин-1;

- на валу барабана:

n3=n2;

n3= 70 мин-1.

Угловые скорости:

на валу электродвигателя wдв=100 c-1;

на ведущем валу:

w1=wдв/u1= 100/ 2,75 = 36,36 с-1;

на ведомом валу:

w2=w1/u2;

w2=36,36 / 5 = 7,272 с-1;

на валу барабана:

w3=w2;

w3= 7,272 с-1.

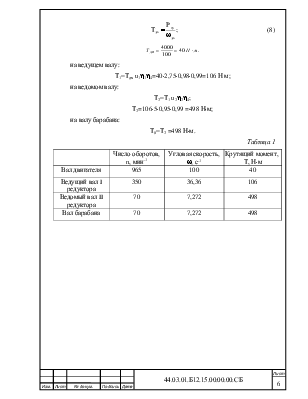

Вращающие моменты:

на валу электродвигателя:

(8)

(8)

![]()

на ведущем валу:

Т1=Тдв u1h1h4=40×2,75×0,98×0,99=106 Н м;

на ведомом валу:

Т2=Т1 u2h2h4;

Т2=106×5×0,95×0,99 =498 Н×м;

на валу барабана:

Тб=Т2 =498 Н×м.

Число оборотов, n, мин-1 |

Угловая скорость, w, с-1 |

Крутящий момент,Т, Н×м |

|

Вал двигателя |

965 |

100 |

40 |

Ведущий вал I редуктора |

350 |

36,36 |

106 |

Ведомый вал II редуктора |

70 |

7,272 |

498 |

Вал барабана |

70 |

7,272 |

498 |

Принимаем тип ремня Б.

Диаметр меньшего шкива:

![]() (26)

(26)

![]()

Принимаем d1=125 мм.

Диаметр большего шкива:

d2=u1d1(1-e); (27)

d2=2,75×125×(1–0,01)=340 мм.

Принимаем d2=355 мм.

Уточняем передаточное отношение:

Отклонение:

d=

что меньше допускаемого ±4%.

Окончательно принимаем диаметры шкивов d1=125 мм и d2=355 мм.

Межосевое расстояние:

amin=0,55(d1+d2)+T0; (28)

amin =0,55(125+355)+10,5=275,5 мм.

amax=d1+d2; (29)

amax=125+355=480 мм.

Принимаем aр=500 мм.

Расчетная длина ремня:

(30)

(30)

![]()

Принимаем по ГОСТ L=2000 мм.

Уточненное значение межосевого расстояния с учетом стандартной длины ремня:

![]() ; (31)

; (31)

![]()

Угол обхвата меньшего шкива:

(32)

(32)

![]()

Скорость ремня V, м/с, определяется по формуле:

![]() (33)

(33)

![]() .

.

Частота пробегов ремня U, с-1:

(34)

(34)

![]()

Число ремней z определяется по формуле:

(35)

(35)

где Р – мощность, передаваемая клиноременной передачей;

Р=Рдв=4 кВт;

Р0 – мощность, передаваемая одним клиновым ремнём [1, c.132]:

Р0=1,56 кВт;

![]() – коэффициент режима работы [1, c.136]: Ср=1,1.

– коэффициент режима работы [1, c.136]: Ср=1,1.

![]() –

коэффициент, учитывающий влияние длины ремня [1, c.135]:

–

коэффициент, учитывающий влияние длины ремня [1, c.135]:

Сl=0,97;

![]() –

коэффициент, учитывающий влияние угла обхвата [1, c.135]:

–

коэффициент, учитывающий влияние угла обхвата [1, c.135]:

Ca=0,92.

![]()

Принимаем z=4.

Сила предварительного натяжения ремня F0, H,:

(36)

(36)

где ![]() –

коэффициент, учитывающий влияние центробежных сил

–

коэффициент, учитывающий влияние центробежных сил

[1,c.136]:

![]()

Сила давления на вал FВ, Н:

![]() (37)

(37)

![]()

Канавки шкивов клиноременных передач по ГОСТ 20889-80 [1, с.138]:

для ремня сечения Б:

lp=14,0 мм; h=10,5 мм; h0=4,2 мм; f=12,5 мм; e=19,0 мм; a=340.

Ширина шкива В, мм:

B=(z–1)e+2f; (38)

В=(4–1)×19+2×12,5 = 82 мм.

Проверяем ремень на долговечность λ, с-1 по частоте пробега в секунду:

![]() (39)

(39)

где V – скорость ремня, м/с;

Lp – длина ремня, м;

[λ] – допустимое значение долговечности ремня, [λ]=с-1.

λ=6,3/14,0=4,5 с-1.

Условие выполняется, т. к. 4,5 ≤10 с-1.

Выбираем материалы: для шестерни сталь 40Х, термическая обработка – улучшение, 260 НВ, для зубчатого колеса сталь 40Х, термическая обработка – улучшение, 240 НВ.

Предел контактной выносливости [1, с.34, т.3.2]:

для шестерни

sHlimb1=2HB1+70=2×260+70=590 МПа;

для зубчатого колеса

sHlimb2=2HB2+70=2×240+70=550 МПа.

Допускаемые контактные напряжения:

для шестерни

для зубчатого колеса

где KHL=1 – коэффициент долговечности [1, с.33],

[SH]=1,1 – коэффициент безопасности [1, с.33].

Расчетное допускаемое контактное напряжение:

[sH]=0,45([sH1]+[sH2])=0,45×(540+500)=467 МПа. (9)

Требуемое условие [sH]<1,23[sH]2=615 МПа выполнено.

KHB=1,25; Ka=43; yba=0,4.

Определяем межосевое расстояние из условия контактной выносливости зубьев:

; (10)

; (10)

где Т2=498 Нм – крутящий момент на ведомом валу;

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 [1, с.36]:

aw=180 мм.

Нормальный модуль зацепления:

mn=(0,01-0,02)aw; (11)

mn =(0,01-0,02)×180=1,8¸3,6 мм.

Принимаем модуль по ГОСТ 9563-60 [1, с.36]:

mn=2,5 мм.

Примем предварительно угол наклона зубьев [1, с.36]:

b=100.

Определяем число зубьев: шестерни

(12)

(12)

Принимаем z1=23, тогда число зубьев зубчатого колеса

z2=z1 u1;

z2=23×5=115.

Уточненное значение угла наклона зубьев:

;

;

![]() .

.

Откуда, b=16,60.

Делительные диаметры:

шестерни

(13)

(13)

зубчатого колеса

;

;

Уточняем межосевое расстояние:

![]()

![]()

Диаметры вершин:

шестерни

da1=d1+2mn;

da1=60+2×2,5=65 мм;

колеса

da2=d2+2mn;

da2=300+2×2,5=305 мм.

Ширина колеса:

b2=ybaaw; (14)

где yba=0,4 – коэффициент ширины венца;

b2=0,4×180=72 мм.

Ширина шестерни:

b1=b2+5;

b1=72+5=77 мм.

Определяем коэффициент ширины шестерни по диаметру:

ybd=![]() ; (15)

; (15)

![]() .

.

Окружная скорость колес:

![]() (16)

(16)

![]()

При такой скорости для косозубых колес по ГОСТ 1643-81 принимаем 8-ю степень точности.

Принимаем значения коэффициентов: [1, с.39-40]:

KHb=1 ; KHV=1,09; KНa=1.

Определяем коэффициент нагрузки:

KH=KHbKHVKHa;

КН=1×1×1,09 =1,09.

Проверяем контактные напряжения:

; (17)

; (17)

![]()

Условие sH<[sH] выполнено: 368 < 467 МПа, следовательно, считаем, что контактная прочность передачи обеспечена.

Силы, действующие в зацеплении:

окружная

Ft=![]() (18)

(18)

Ft![]()

Радиальная

(19)

(19)

Fr![]()

Осевая

Fa=Fttgb; (20)

Fa=3533×0,2981 =1053 H.

Значение предела выносливости при нулевом цикле изгиба:

для шестерни

sFlimb1=1,8HB1;

sFlimb1=1,8×260=468 МПа;

для колеса

sFlimb2=1,8HB2;

sFlimb2=1,8×240=432 МПа.

Коэффициент безопасности:

[SF]=[SF]' [SF]'';

где [SF]'=1,75; [SF]''=1 [1, c.44];

[SF]=1,75×1=1,75.

Допускаемые напряжения:

для шестерни

; (21)

; (21)

![]()

для колеса

; (22)

; (22)

![]()

Эквивалентное число зубьев:

шестерни

(23)

(23)

![]()

колеса

(24)

(24)

![]()

Коэффициент, учитывающий форму зуба [1, с.42]:

YF1=3,8; YF2=3,6.

Находим отношение:

Дальнейший расчет ведем для зубьев колеса, для которого найденное отношение меньше.

Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [1, c.43]:

KFb=1,10.

Коэффициент, учитывающий динамическое действие нагрузки [1, c.43]:

KFV=1,3.

Коэффициент нагрузки:

KF=KFbKFV;

КF=1,1×1,3=1,43.

Определяем коэффициенты:

Yb=1–b/1400;

Yb=1–16,60/1400=0,88;

KFa=0,92.

Проверяем зубья на выносливость по напряжениям изгиба:

; (25)

; (25)

![]()

Условие sF<[sF]2 выполнено, 82<206 МПа.

Ведущий вал-шестерня:

Диаметр выходного конца ведущего вала по расчету на кручение при допускаемом напряжении [t]k=25 МПа:

|

|

(4.1) |

Принимаем ![]()

Диаметр подшипниковых шеек

|

|

(4.2) |

![]()

Принимаем dп1=45 мм.

Ведомый вал:

Диаметр выходного конца ведомого вала по расчету на кручение:

Принимаем ![]()

Диаметр подшипниковых шеек:

![]()

Принимаем ![]()

Диаметр вала под зубчатое колесо:

|

|

(4.3) |

![]()

Принимаем ![]()

Шестерню выполняем за одно целое с валом.

Диаметр ступицы колеса:

dст=1,2dк2=1,2×70=84 мм.

Длина ступицы колеса:

Lст2=(1,2¸1,5) dк2=(1,2¸1,5) 70=84¸105 мм.

Принимаем Lст2=90 мм.

Толщина обода:

d0=(2,5¸4)mn=(2,5¸4)×2,5=6,25¸10 мм;

принимаем d0=10 мм.

Толщина диска:

С=0,3b2=0,3×72=21,6 мм.

Принимаем C=22 мм.

6. Размеры корпуса и крышки редуктора

Толщина стенок корпуса:

d=0,025аw+1;

d=0,025×180+1=5,5 мм.

Принимаем d=8 мм.

Толщина стенок крышки:

d1=0,02aw+1;

d1=0,02×180+1=4,6 мм.

Принимаем d1=8 мм.

Толщина фланцев:

верхнего пояса корпуса b=1,5d=1,5×8=12 мм;

пояса крышки b1=1,5d1=1,5×8=12 мм;

нижнего пояса корпуса р=2,35d=2,35×8=19 мм;

принимаем р=20 мм.

Диаметры болтов:

фундаментных

d1=(0,03¸0,036)aw+12;

d1=17,4¸18,48 мм.

Принимаем болты с резьбой М20.

Крепящих крышку к корпусу у подшипников

d2=(0,7¸0,75)d1=14¸15 мм.

Принимаем болты с резьбой М16.

Соединяющих крышку с корпусом

d3=(0,5¸0,6)d1=10¸12 мм.

Принимаем болты с резьбой М12.

Расстояние между серединой подшипника и серединой шестерни:

l1=75 мм.

Расстояние между серединой подшипника и серединой шкива:

l2=91 мм.

Реакции опор в вертикальной плоскости

R1у= R2y= Ft / 2= 3533 / 2 = 1766, 5 Н.

Строим эпюру изгибающих моментов в вертикальной плоскости:

Мxш= R1y×l1= 1766,5×0,75=1325 Н×м;

Реакции опор в горизонтальной плоскости:

![]()

![]()

Проверка: –Fr – R1x+R2x–FВ = – 1353 – 998,85 + 5344,85 – 2993=0.

Строим эпюру изгибающих моментов в горизонтальной плоскости:

![]()

М уп справа = FB×l2 =2993×0,091 = 272,36 Н×м.

Строим эпюру крутящих моментов. Крутящий момент передаётся с шкива ременной передачи на шестерню редуктора:

Мкр=Т1=106 Н×м.

Суммарные реакции:

![]()

![]()

Намечаем радиальные шариковые подшипники № 209 по ГОСТ 8338-75, имеющие d=45 мм; D=85 мм; В=19 мм; С=33,2 кН. [1, c.394]

В соответствии с условиями работы принимаем коэффициенты:

V=1; Ks=1,3; KT=1 [1, c.214].

Эквивалентная динамическая радиальная нагрузка наиболее нагруженной опоры:

Рэ=VPr2KsKT; (43)

Рэ=1×5629×1,3×1=7317,7 H.

Расчетная долговечность выбранного подшипника:

(44)

(44)

![]() (45)

(45)

![]()

Условие Lh=2500 часов <Lh1=4483 часов выполнено, подшипник пригоден.

Расстояние между серединой подшипника и серединой колеса:

L3=77 мм.

Реакции опор в вертикальной плоскости:

![]()

Строим эпюру изгибающих моментов в вертикальной плоскости:

Мxк=R3y×l3=1766,5×0,77=1360,2 Н×м.

Реакции опор в горизонтальной плоскости:

![]()

![]()

Проверка: Fr–R3x+R4x=1647 – 1783 + 136 = 0.

Строим эпюру изгибающих моментов в горизонтальной плоскости:

![]()

![]()

Строим эпюру крутящих моментов. Крутящий момент передаётся с зубчатого колеса редуктора на муфту:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.