выбор метода получения заготовки оказывает влияние материал детали, ее назначение и технические требования на изготовление, объем и серийность выпуска, форма поверхностей и размеры.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа, вышеизложенных факторов и технико-экономического расчета технологической себестоимости. Метод получения заготовки, обеспечивающий технологичность изготовления из нее детали при минимальной себестоимости последней, считается оптимальным. Рассмотрим 2 варианта получения заготовки в виде поковки, получаемой разными методами штамповки.

Заводской техпроцесс получения заготовки на Минском моторном заводе предусматривает горячую штамповку в открытых штампах. Класс точности поковки – Т5, группа стали – М2, степень сложности – С2, исходный индекс – 16 по ГОСТ 7505-85.

Согласно чертежу поковки ее масса МП = 9,1 кг. Коэффициент использования материала

КИ.М =mД / МП =4,22/9,1=0,46

Для повышения коэффициента использования материала заготовку возможно получать на КГШП в закрытых штампах.

Рассчитаем такую заготовку, т.е. определим ее размеры и припуски на обработку.

Расчет поковки выполняем по ГОСТ 7505-89 [2] в последовательности согласно примерам в приложении 5.

6,1. Исходные данные по детали

6.1.1. Материал - сталь 25ХГТ (по ГОСТ 4543-71): 0,22-0,29 С%; 0,17-0,37 % Si; 0,8-1,1% Мп; 1,0-1,3% Сr; 0,03-0,09 % Тi; < 0,3% Си; < 0,3% Ni;

6.1.2. Масса детали МД=4,22 кг (по чертежу).

6.2. Исходные данные для расчета.

6.2.1. Масса поковки (расчетная) [2, с. 8]

GП.Р= МД ·Кр, где Кр - расчетный коэффициент, устанавливаемый в соответствии с приложением 3 (табл 20);

Из таблицы 20 [2] для круглых деталей принимаем Кр = 1,65.

GП.Р. = 4,22 х 1,65 = 6,96 кг

6.2.2 По таблице 19 [2] принимаем класс точности поковки – Т3 (закрытая штамповка на КГШП).

6.2.3 По таблице 1 [2] находим группу стали поковки - М2 .

Средняя массовая доля углерода: 0,255%.

Суммарная массовая доля легирующих элементов: 3,03% (0,27% Si ; 0,95% Mn; 1,15% Cr; 0,06 % Тi; 0,3% Ni; 0,3 Си).

2.4. Степень сложности определяется по соотношению GП /GФ , где GП = GП.Р.;

GФ - масса фигуры, в которую вписывается данная деталь;

GФнайдем по [4], исходя из увеличенных в 1,05 раза габаритов (Ø101,38х57) детали [4, с. 30].

1,05 х (Ø163,8 х 92,5) = Ø163,8 х 92,5мм ;GФ= 4,2 кг

GП/GФ =2,5/4,2 = 0,6

Это соответствует степени сложности поковки С2.

2.5. Конфигурация поверхности разъема штампа - П (плоская) [2, с. 5].

2.6. Исходный индекс–16 [2,с.7]. 3. Припуски и кузнечные напуски.

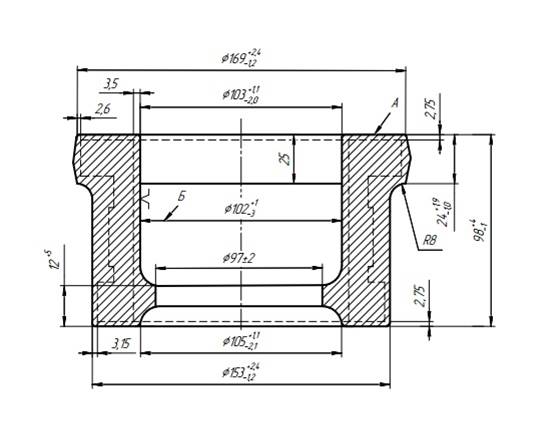

3.1. Основные припуски на размеры [2, табл. 3], мм :

-2,6 - диаметр 169 и шероховатость Ra12,5 мкм;

-3,15 - диаметр 153 и шероховатость Ra12,5 мкм;

-2,75 - толщина 98 и шероховатость Ra12,5 мкм;

3.2. Дополнительные припуски, учитывающие отклонение от плоскостности - 0,3 мм [2, табл.5].

3.3 Штамповочный уклон , табл. 18:

-на наружных поверхностях - 7°;

4. Размеры поковки и их допускаемые отклонения.

4.1. Размеры поковки, мм:

-диаметр 163,8 + 2,6 х 2 = 169;

-диаметр 146,7- 3,15х2 =153;

-толщина 92,5+2х 2,75 = 98;

4.2. Радиус закругления наружных углов –8 мм [2, табл. 7].

4.3.Допускаемые отклонения размеров, мм [2, табл. 8]:Ø169+2,4-1,2; Ø153+02,4-1,2; 98+4-1 .

4.4. Неуказанные предельные отклонения размеров - по п. 5.5 [2, с. 12].

4.5. Допускаемая величина высоты заусенца при пробивке отверстия – 3 мм (по п. 5.10).

4.6. Допускаемое наибольшее отклонение от концентричности пробитого в поковке отверстия - 3 мм (см. табл. 12).

Чертеж поковки покажем на рисунке 6.1.

|

Рисунок 6.1 - поковка

Коэффициент использования материала

КИ.М =МД/МП =4,22/6,96=0,6

Рассчитаем стоимости поковок по обоим вариантам.

Стоимость штамповок, получаемых разными методами, определяются по формуле [5, с. 66]:

SЗАГ = (Si/1000)·Q·КТ· КС· КВ· КМ· КП - (Q - q) SОТХ/1000, гдеSi - базовая стоимость 1 тонны штамповок, руб;

Q - масса поковки, кг;

Кт, Кс, Кв, Кт, Кп - коэффициенты, зависящие соответственно от класса точности, группы сложности, массы, марки материала и объема производства заготовок;

q - масса детали, кг;

Sotx- стоимость 1 тонны стружки, руб.

При использовании данных по стоимости [5], вводим коэффициент К = 3,0, учитывающий примерное изменение цен на данный период.

Si = S4 = 1119 руб. – для штамповок [5, с. 74]

Из [5, с. 74 и таблиц 4.17 и 4.18, с. 75]:

Кт = 1,0 - нормальная точность;

Кс = 0,88 – принимаем для 2-й группы сложности и стали 25ХГТ;

КВ =1,04 ;

Км= 1,21 – сталь 25ХГТ;

Кп = 1,0 - принимаем.

S0TX = 75 руб – стоимость стальной стружки, [5, таблица 4,6]

Для поковки, получаемой в открытых штампах,

Q=9,1 кг:

SЗАГ.1=(1119/1000)х9,1х1,0х0,88х1,04х1,21х1,0–(9,1-4,22)х75/1000=4,79руб

Для поковки, получаемой, в закрытых штампах: Q=6,96 кг; Кт = 1,05 – повышенная точность.

SЗАГ.2=(1119/1000)х6,96х1,05х0,88х1,0х1,21х1,0–(6,96-4,22)х 75/1000=4,47руб

Данные расчетов сведем в таблицу 6.1.

Таблица 6.1 - Данные для расчетов стоимости заготовки по вариантам

|

Наименование показателей |

1-ый вариант |

2-ой вариант |

|

Вид заготовки |

В открытых штампах |

В закрытых штампах |

|

Класс точности |

Т5 |

Т5 |

|

Группа стали |

М2 |

М2 |

|

Степень сложности |

С2 |

С2 |

|

Исходный индекс |

16 |

16 |

|

Масса заготовки Q, кг |

9,1 |

6,96 |

|

Стоимость 1 тонны заготовок,приняты за |

1119 |

1119 |

|

базуS, руб |

||

|

Стоимость 1 тонны стружки Soxx, руб |

75 |

75 |

|

Себестоимость S3ar, руб |

4,79 |

4,47 |

Сравнивая варианты, видим, что дешевле оказался 2-й вариант получения заготовки –поковка, получаемая штамповкой на КГШП в закрытых штампах, себестоимость получения которой ниже , а коэффициент использования материала выше.

Выбор методов обработки зависит от конфигурации детали, ее габаритов, точности и качества обрабатываемых поверхностей, вида принятой заготовки.

При выборе методов обработки поверхностей руководствуемся рекомендациями, приведенным в [2] и опытом Минского тракторного завода.

Обработка наружных торцов по 14 квалитету точности с шероховатостью Ra12,5 мкм получается однократными: точением, фрезерованием, протягиванием. Т.к. в техпроцессе заложен токарный многошпиндельный станок, обработку торцов принимаем точением.

Получение в телах вращения наружных поверхностей по 7 квалитету

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.