Введение

Целью курсового проектирования является развитие самостоятельных навыков творческой работы студентов, определение степени практического овладения теоретическим курсом предмета «Детали машин и основы конструирования», а также развитие расчетно-графических навыков студентов в работе с прикладными компьютерными программами. Умение правильно и эффективно пользоваться технической литературой, справочниками и действующими государственными стандартами даёт студенту возможность быстрого использования полученных знаний в производственных условиях.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

В курсовой работе необходимо спроектировать редуктор для цепного транспортера, подобрать электродвигатель, рассчитать цепную, ременную передачи, а также выполнить расчёты на прочность, жёсткость, износостойкость, долговечность деталей проектируемого редуктора. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи: шестерни, колёса, подшипники, валы и пр.

1 Выбор электродвигателя и кинематический расчет

Общий КПД привода конвейера:

![]() , где по таблице 1.1[1] принимаем:

, где по таблице 1.1[1] принимаем:

![]() - КПД цилиндрической передачи;

- КПД цилиндрической передачи;

![]() - КПД червячной передачи;

- КПД червячной передачи;

![]() - КПД пары подшипников качения;

- КПД пары подшипников качения;

![]() - КПД цепной передачи.

- КПД цепной передачи.

![]()

Зная общий КПД можем вычислить номинальную мощность:

![]()

График следует понимать так: в течение суток привод работает 50% времени, то есть продолжительность его включения ПВ = 50%.

В течение года привод работает 65% времени, и значит, общее время работы привода за 1 год составит:

![]()

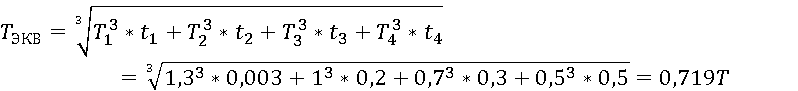

Исходя из графика нагрузки видим, что с мощностью 1,44 кВт двигатель работает всего 0,2 времени, 0,003 времени двигатель работает с Nтреб·1,3, 0,3 времени двигатель работает с Nтреб·0,7 и 0,5·Nтреб двигатель работает 0,5 времени.

Найдем эквивалентную мощность

![]()

По каталогу выпускаемых электродвигателей, выбираем двигатель мощностью 1,5 кВт. - 4А90L6. Но он будет недогружен на (1,5 /1,44 = 1,04) = 4% по номинальной мощности.

Нам потребуется электродвигатель с частотой

вращения 1000 мин-1. Для данных двигателей по каталогу отношение

пускового момента к номинальному ![]() .

.

Находим фактические обороты двигателя:

![]()

Найдем диаметр звездочки на конвейере:

![]()

Зная диаметр звездочки найдем число ее оборотов:

![]()

Теперь найдем общее передаточное отношение:

![]()

Для цилиндрической передачи ![]()

Для червячной передачи ![]()

Отношение цепной передачи: ![]()

Рассчитываем моменты на каждом валу:

- на валу двигателя

![]() ;

;

- на валу колеса цилиндрической передачи

![]() ;

;

- на валу колеса червячной передачи

![]() ;

;

- на валу звездочки цепной передачи

![]() .

.

Угловые скорости валов привода:

- угловая скорость двигателя:

![]() ;

;

- угловая скорость на входящем валу редуктора:

![]() ;

;

- угловая скорость на выходном валу редуктора:

![]() ;

;

- угловая скорость на конвейере:

![]() .

.

2 Расчет цилиндрической зубчатой передачи

Выбираем материалы для изготовления шестерни и колеса. Для шестерни по [1], таблица 6.1 принимаем сталь 40ХН, термическая обработка – объемная закалка твердость HRC 40, для колеса принимаем сталь 40Х, термическая обработка - объемная закалка, твердость HRC 38.

Допускаемые контактные напряжения по формуле 7.2 [1]

![]() , где

, где ![]() - предел контактной выносливости при базовом числе

циклов.

- предел контактной выносливости при базовом числе

циклов.

По таблице 6.3[1] для углеродистых сталей с

твердостью HRC 38-50 и термической обработкой (объемная закалка) ![]() = 18HRC + 150;

= 18HRC + 150;

![]() - коэффициент долговечности, принимаем

- коэффициент долговечности, принимаем ![]() =1.

=1.

Коэффициент безопасности принимаем ![]() .

.

![]() , - для шестерни;

, - для шестерни;

![]() , - для колеса.

, - для колеса.

Расчетное допускаемое напряжение:

![]()

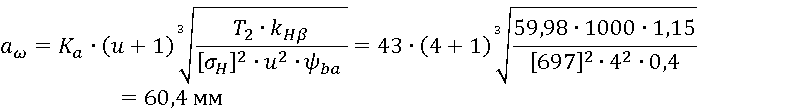

Рассчитываем межосевое расстояние по формуле 7.1[1]:

где ![]() – для косозубых передач

– для косозубых передач

![]() = 1,25 – коэффициент неравномерности распределения

нагрузки по ширине зубчатого венца – по таблице 7.1[1].

= 1,25 – коэффициент неравномерности распределения

нагрузки по ширине зубчатого венца – по таблице 7.1[1].

Коэффициент ширины колеса к межосевому расстоянию

![]() .

.

По ГОСТ 2185-81

примем значение ![]() .

.

Выберем нормальный модуль зацепления в

пределах ![]() и приравняем его к стандартному значению:

и приравняем его к стандартному значению:

![]() По ГОСТ 9563-80 примем

По ГОСТ 9563-80 примем ![]()

Определим суммарное число зубьев шестерни и

колеса. Предварительно приняв угол наклона зубьев ![]() , воспользуемся формулой 7.6[1] для косозубых колёс

со стандартным нормальным модулем:

, воспользуемся формулой 7.6[1] для косозубых колёс

со стандартным нормальным модулем:

![]()

Число зубьев шестерни: ![]() .

.

Число зубьев колеса: ![]() .

.

Проверка значения передаточного числа: ![]()

Проверка межосевого расстояния:

![]()

Уточненное значение угла наклона зубьев:

![]()

![]()

Расчет делительных диаметров:

Шестерни: ![]()

Колеса: ![]()

Проверка: ![]()

Определение геометрических параметров передачи:

диаметры вершин зубьев:

![]()

![]()

Ширина колеса: ![]()

Ширина шестерни: ![]()

Коэффициент ширины шестерни по диаметру: ![]()

Окружная скорость и степень точности передачи:

![]()

По таблице 7.2 [1], при скорости ![]() , назначим 8-ю степень точности передачи и

, назначим 8-ю степень точности передачи и ![]() . По таблице 7.1 [1], при симметричном расположении

колес примем

. По таблице 7.1 [1], при симметричном расположении

колес примем ![]() . По таблице 7.3 [1]

. По таблице 7.3 [1] ![]() .

.

![]()

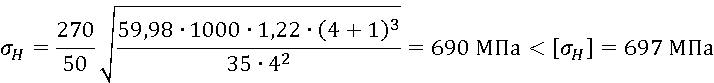

Проверку передачи на выносливость по контактным напряжениям выполним по формуле 7.13 [1]:

![]() ,

,

![]() Условие на выносливость по контактным напряжениям

выполнено.

Условие на выносливость по контактным напряжениям

выполнено.

Силы, действующие в зацеплении:

окружная: ![]() ;

;

радиальная: ![]() ;

;

осевая: ![]() .

.

Проверим зубья на выносливость по напряжениям изгиба по формуле 7.14 [1]

![]() , где

, где ![]() - коэффициент нагрузки.

- коэффициент нагрузки. ![]() .

.

По таблице 7.4 [1] примем ![]() ; по таблице 7.5 [1] примем

; по таблице 7.5 [1] примем ![]() .

.

![]() .

.

![]() - коэффициент, учитывающий форму зуба и зависящий

(для косозубых передач) от эквивалентного числа зубьев.

- коэффициент, учитывающий форму зуба и зависящий

(для косозубых передач) от эквивалентного числа зубьев.

Эквивалентные числа зубьев:

у шестерни: ![]()

у колеса: ![]()

По таблице 7.5 [1] примем ![]() и

и ![]()

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

![]()

По таблице 7.6 [1] для сталей 40ХН и 40Х с

объемной закалкой примем ![]() ;

; ![]() .

.

Для шестерни: ![]()

Для колеса: ![]()

Допускаемые напряжения:

Для шестерни: ![]()

Для колеса: ![]()

Находим отношение ![]()

Для шестерни: ![]()

Для колеса: ![]()

Дальнейший расчет выполняем для колеса, у которого найденное отношение имеет большее значение. При этом сопряженное колесо будет иметь больший запас прочности.

Определим коэффициенты по формулам 7.18 [1] и 7.19 [1]:

![]()

![]()

где ![]() – коэффициент торцового перекрытия,

– коэффициент торцового перекрытия, ![]() – степень точности

– степень точности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.