1. Анализ конструкции литой детали.

Анализ конструкции литой детали проводится на основании чертежа или эскиза детали, полученной студентом при выдаче задания на РГР.

1.1. Назначение, описание и технические требования детали.

Служебное назначение, основные условия эксплуатации и нагрузки, возникающие при работе детали в составе устройства, описываются студентом по чертежу на деталь, а также на основании консультаций с преподавателем.

Конструкция детали описывается путем указания основных частей, из которых состоит деталь, марки металла с указанием ГОСТа и характерных размеров детали с допусками.

Технически требования приводятся по чертежу детали с пояснениями по отдельным требованиям при необходимости.

1.2. Основные механические и литейные характеристики металла детали.

Чугуны классифицируются по форме включения графита - серый чугун с пластинчатым графитом (СЧ) ГОСТ 1412-85, чугун с вермикулярным графитом (ЧВГ), высокопрочный чугун с шаровидным графитом (ВЧ) ГОСТ 7293-85 , ковкий чугун с хлопьевидным графитом (КЧ) ГОСТ 1215-79.

Отливки получают из конструкционной нелегированной и легированной стали марок 15Л, 20Л, 25Л...55Л (ГОСТ 977-88), из высоколегированной стали со специальными свойствами 20ГЛ, 30ГСЛ, 45ФЛ, 30ХНМЛ, 20ДХЛ, 12ДХН1МФЛ (ГОСТ 2176-77).

Литейные алюминиевые литейные сплавы по ГОСТ 1583-93 маркируются сочетанием букв и цифр, где буквы означают легирующие компоненты, а цифры - их содержание в сплаве. Так, сплав АК5М2 расшифровывается : сплав алюминиевый (А), содержащий в качестве легирующих компонентов 5% кремния (К5) и 2% меди (М2)

В дополнение к химическому составу и типовым прочностным свойствам металла (предел прочности на растяжение, модуль упругости и т.п.) при разработке чертежа на отливку и техпроцесса литья в пояснительной записке РГР или курсового проекта необходимо оценить металл отливки по литейным свойствам:

1. Жидкотекучесть – это способность металла перемещаться в расплавленном состоянии по каналам литейной формы.

2. Усадка сплава характеризуется линейной усадкой и объёмной усадкой. Литейная усадка – это уменьшение размеров отливки при её охлаждении (негативный фактор). Линейную усадку определяют соотношением, %:

![]() (

) где lф и lот - размеры полости формы и отливки при температуре 200С

(

) где lф и lот - размеры полости формы и отливки при температуре 200С

Линейная усадка для чугуна составляет 0,9…1,5%, для сталей 2…2,4%, для алюминиевых сплавов 0,9…1,5%. Усадка сплава учитывается при проектировании модели литейной формы.

3. Температура заливки металла:

3.1. Сталь литейная 1520-1620С;

3.2. Чугун СЧ – 1350-1450С, ВЧ – 1400-1500С;

3.3. Алюминиевые сплавы 680-770С.

4. Склонность к образованию трещин.

5. Способность металла образовывать пористую структуру и газовые раковины.

1.3. Технологичность конструкции детали.

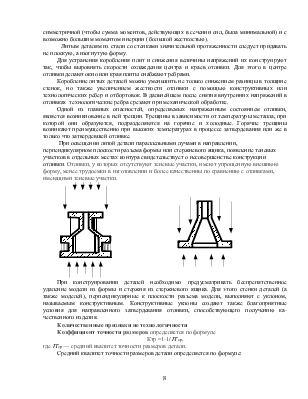

Анализ технологичностиконструкции литой детали заключается в определении качественных признаков не технологичности с пояснениями и количественной оценке технологичности конструкции литой детали по коэффициенту точности размеров и коэффициенту шероховатости поверхностей. Важнейшими показателями технологичности литой детали являются: коэффициент использования материала (КИМ), коэффициент выхода годного (КВГ) и коэффициент использования заготовки (КИЗ).

Качественные признаки не технологичности:

Требования по геометрическим размерам отливки

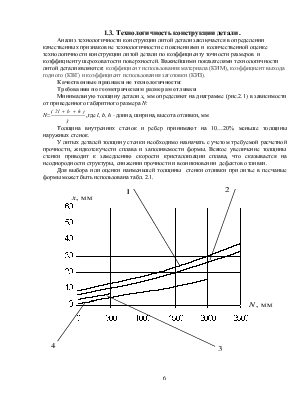

Минимальную толщину детали х, мм определяют на диаграмме (рис.2.1) в зависимости от приведенного габаритного размера N:

N=![]() ,где l, b, h - длина, ширина,

высота отливки, мм

,где l, b, h - длина, ширина,

высота отливки, мм

Толщина внутренних стенок и ребер принимают на 10…20% меньше толщины наружных стенок.

У литых деталей толщину стенки необходимо назначать с учетом требуемой расчетной прочности, жидкотекучести сплава и заполняемости формы. Всякое увеличение толщины стенки приводит к замедлению скорости кристаллизации сплава, что сказывается на неоднородности структуры, снижении прочности и возникновении дефектов отливки.

Для выбора или оценки наименьшей толщины стенки отливки при литье в песчаные формы может быть использована табл. 2.1.

Рис. 2.1. Диаграмма для определения минимальной толщины стенок отливок.: 1- стали; 2- чугуна; 3 – бронзы; 4 алюминиевых сплавов.

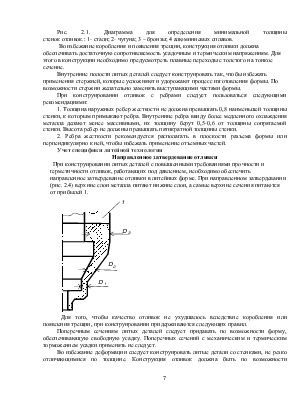

Во избежание коробления и появления трещин, конструкция отливки должна обеспечивать достаточную сопротивляемость усадочным и термическим напряжениям. Для этого в конструкции необходимо предусмотреть плавные переходы с толстого на тонкое сечение.

Внутренние полости литых деталей следует конструировать так, чтобы избежать применения стержней, которые усложняют и удорожают процесс изготовления формы. По возможности стержни желательно заменять выступающими частями формы.

При конструировании отливок с ребрами следует пользоваться следующими рекомендациями:

1. Толщина наружных ребер жесткости не должна превышать 0,8 наименьшей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.