Построена схема полей допусков метрической резьбы М42![]() 4,5 - 5H6H/4jh.

4,5 - 5H6H/4jh.

Для шлицевого соединения выбран метод центрирования (по внутреннему

диаметру) в соответствии с условиями эксплуатации, а также назначены посадки по

наружному диаметру D-28![]() , по боковым

поверхностям b-6

, по боковым

поверхностям b-6![]() , по внутреннему

диаметру d-23

, по внутреннему

диаметру d-23![]() .

.

Для шпоночного соединения выбраны посадки сопряжений: шпонки с пазом

вала 8![]() и пазом втулки 8

и пазом втулки 8![]() , а также назначены посадки

сопряжения вала с втулкой.

, а также назначены посадки

сопряжения вала с втулкой.

Содержание

Введение......................................................................................................................3

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1 Выбор посадок методом аналогии.....................................................................4

1.2 Расчет посадки с зазором...................................................................................8

1.3 Расчет посадки подшипника качения...............................................................11

2. Выбор средств измерения и контроля................................................................13

3. Нормирование точности размеров, формы, расположения и шероховатости поверхностей

3.1. Определение требований к точности размеров, формы, расположения и шероховатости поверхностей на рабочем чертеже................................................14

3.2. Зависимый допуск расположения поверхностей..........................................15

4. Выбор допусков и посадок сложных соединений

4.1. Выбор посадок для шпоночного соединения...............................................16

4.2. Выбор метода центрирования и посадок для шлицевого соединения..........19

4.3. Построение схемы полей допусков резьбы.....................................................25

Список используемой литературы..........................................................................27

В связи со стремительным развитием машиностроения к качеству изделий предъявляются все более высокие требования. Важнейшим условием обеспечения и повышения эффективности машиностроения является взаимозаменяемость изделий. При этом принципам взаимозаменяемости подчиняется не только производство (проектирование и изготовление), но и эксплуатация и ремонт.

Взаимозаменяемость обеспечивается комплексом мероприятий, главные из которых основаны на стандартизации. Главной задачей стандартизации является создание системы нормативно-технической документации, устанавливающей требования к качеству изделий, и обязательной к исполнению в соответствии со стандартом уровне.

Основными задачами курсовой работы является закрепление теоретических знаний, полученных на лекциях и в процессе самостоятельной работы, получение практических навыков расчета и выбора допусков и посадок гладких цилиндрических соединений, выбора допусков резьб, подшипников, выбора допусков формы и расположения, параметров шероховатости поверхностей, расчета и выбора средств контроля и измерения размеров деталей. Также целью работы было научиться грамотно оформлять чертежи, получить и расширить знания об обеспечении и контроле качества.

1. РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1. Выбор посадок методом аналогии

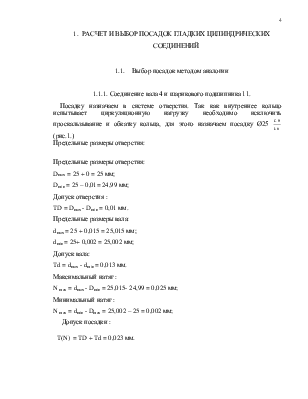

1.1.1. Соединение вала 4 и шарикового подшипника 11.

Посадку назначаем в системе отверстия. Так как внутреннее кольцо

испытывает циркуляционную нагрузку необходимо исключить проскальзывание и

обкатку кольца, для этого назначаем посадку Ø25 ![]() (рис.1.)

(рис.1.)

Предельные размеры отверстия:

Предельные размеры отверстия:

Dmax = 25 + 0 = 25 мм;

Dmin = 25 – 0,01= 24,99 мм;

Допуск отверстия :

TD = Dmax - Dmin = 0,01 мм.

Предельные размеры вала:

dmax = 25 + 0,015 = 25,015 мм;

dmin = 25+ 0,002 = 25,002 мм;

Допуск вала:

Td = dmax - dmin = 0,013 мм.

Максимальный натяг :

N max = dmax - Dmin = 25,015- 24,99 = 0,025 мм;

Минимальный натяг :

N max = dmin - Dmax = 25,002 – 25 = 0,002 мм;

Допуск посадки :

T(N) = TD + Td = 0,023 мм.

Рис.1. Схема полей допусков посадки Ø25![]()

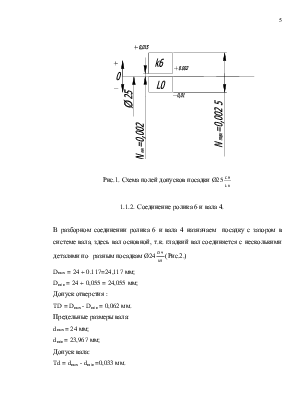

1.1.2. Соединение ролика 6 и вала 4.

В разборном соединении ролика 6 и

вала 4 назначаем посадку с зазором в системе вала, здесь вал основной, т.к.

гладкий вал соединяется с несколькими деталями по разным посадкам Ø24![]() (Рис.2.)

(Рис.2.)

Dmax = 24 + 0.117=24,117 мм;

Dmin = 24 + 0,055 = 24,055 мм;

Допуск отверстия :

TD = Dmax - Dmin = 0,062 мм.

Предельные размеры вала:

dmax = 24 мм;

dmin = 23,967 мм;

Допуск вала:

Td = dmax - dmin =0,033 мм.

Максимальный зазор:

S max = Dmax - dmin = 0,150 мм;

Минимальный зазор:

Smin = Dmin - dmax = 0,055 мм;

Допуск посадки с зазором:

TS = S max - Smin = 0,095 мм.

Рис.2. Схема полей допусков посадки Ø24

Рис.2. Схема полей допусков посадки Ø24![]()

1.1.3.Соединение втулки 7 и вала ![]() 4.

4.

В соединении втулки 7

и вала 4 необходимо обеспечить достаточно высокую точность центрирования,

назначаем посадку с min зазором в системе вала, здесь вал основной,

т.к. гладкий вал соединяется с несколькими деталями по разным посадкам Ø24![]() (рис.2).

(рис.2).

Предельные размеры отверстия :

Dmax = 24 + 0,033 = 24,033 мм;

Dmin = 24 + 0 = 24 мм;

Допуск отверстия :

TD = Dmax - Dmin = 0,033 мм.

Предельные размеры вала:

dmax = 24 + 0 = 24 мм;

dmin = 24 – 0,033 = 23,967 мм;

Допуск вала:

Td = dmax - dmin = 0,033 мм.

Максимальный зазор:

S max = Dmax - dmin = 24,033 – 23,967 = 0,066 мм;

Минимальный зазор :

S min = Dmin - dmax = 0 мм;

Допуск посадки :

T(S) = TD + Td =0,66 мм.

Рис.3. Схема полей допусков посадки Ø24

Рис.3. Схема полей допусков посадки Ø24![]()

1.2. Расчет и выбор посадки с натягом.

Соединение с размерами d(D)=35мм, D1=25мм,

d2=80мм, l=35мм.

Материал втулки и вала Сталь 45 (Ed=ED=2.1*10![]() MПа;

MПа; ![]()

![]()

![]() ).Шероховатость

контактирующих поверхностей:

).Шероховатость

контактирующих поверхностей: ![]()

![]() Метод сборки нагрев втулки.

Осевая сила P=20 кН.

Метод сборки нагрев втулки.

Осевая сила P=20 кН.

Необходимо рассчитать допускаемые натяги и выбрать соответствующую им стандартную посадку.

- Определяем минимальный расчетный натяг. Для этого принимаем коэффициент трения f=0.4 и рассчитываем коэффициенты Cd и CD.

;

;

Тогда

;

;

- Определяем максимальный расчетный натяг. Для этого определяем значения

![]() и

и ![]() .

.

;

;

;

;

Так как допускаемое давление на контактной поверхности

втулки ![]() меньше допускаемого давления

на контактной поверхности вала

меньше допускаемого давления

на контактной поверхности вала ![]() , принимаем

, принимаем

![]()

- Определяем значение функциональных натягов ![]() принимаемых в качестве

допускаемых:

принимаемых в качестве

допускаемых:

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

- Определяем допуск натяга ![]()

![]() ;

;

Приняв ![]() , получаем

, получаем

![]()

- Выбираем по ГОСТ 25347-82 посадку, для которой выполняется условия:

![]()

![]() ;

;

Этим условиям удовлетворяет посадка ![]() Ø35 H7/x7.

Ø35 H7/x7.

- Проверяем надежность соединения, определяемую

величиной ![]()

![]()

- Определяем запас прочности на сборку

![]()

- Определяем температуру нагрева втулки при

температуре рабочего пространства при сборке ![]() С.

Тогда

С.

Тогда

![]() .

.

Рис. 4. Схема полей допусков посадки Ø35 H7/X7.

Расчет на ЭВМ приведен ниже

1.3. Расчет и выбор посадок подшипника качения

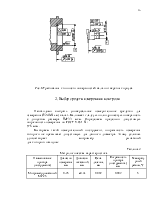

Шариковый радиальный подшипник 5-403 является опорой вала. Радиальная нагрузка, действующая на подшипниковый узел, Fr = 1000 Н, вращается внешнее кольцо.

Необходимо выбрать посадки подшипника на вал и в корпус, а также определить требования к точности поверхностей вала и корпуса, сопрягаемых с этим подшипником.

– Определяем геометрические параметры подшипника 5-403: d = 17 мм, D = 62 мм, В = 17 мм.

– Определяем предельные отклонения средних диаметров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.