курсовой работы по дисциплине «Метрология, стандартизация и сертификация» студента машиностроительного факультета

Пояснительная записка на 17 с., в том числе 6 листов чертежей.

Ульяновский государственный технический университет, 2004 г.

В курсовой работе выбраны и назначены посадки методом аналогии в соединениях: поршня с золотником Ø17 H7/g6, крышки и корпуса Ø37 H7/e8, штока с корпусом Ø10H7/g6. На чертежах изображены схемы полей допусков данных сопряжений.

Выполнен рабочий чертеж штока 5

Для измерения штока 5 выбрано средство измерения - микрометр типа МР-25, ГОСТ 4381-87.

Для заданных в соответствии с вариантом соединений рассчитаны: посадка с натягом Ø180H8/u8, посадки подшипника качения: подшипника с валом Ø60 L6/js6, подшипника с корпусом Ø130 H7/l6.

Рассчитан зависимый допуск и построен график зависимости допуска пересечения осей от действительного размера отверстия.

Построена схема полей допусков метрической резьбы М8х1-5Н6Н/4jk.

Для шлицевого соединения выбран метод центрирования (по внутреннему диаметру) в соответствии с условиями эксплуатации, а также назначены посадки по d-26H11, по b-4F8/js7, по D-32H7/js6.

Для шпоночного соединения выбраны посадки сопряжений: шпонки с пазом вала 18H9/h9 и пазом втулки 18D10/h9, а также назначены посадки сопряжения вала с втулкой.

1.РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ

1.1. Выбор посадок методом аналогии…………………………….6

1.1.1. Выбор посадки для деталей 8 и 9…………………….6

1.1.2. Выбор посадки для деталей 1 и 2…………………….7

1.1.3. Выбор посадки для деталей 2 и 5,……………………...8

1.2. Расчет и выбор посадки с натягом…………………………….8

1.3. Расчет и выбор посадок подшипника качения……………….11

2. РАСЧЕТ И ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ

И КОНТРОЛЯ ………………………………………………….…..….13

3. НОРМИРОВАНИЕ ТОЧНОСТИ И

РАЗМЕРОВ ФОРМЫ, РАСПОЛ0ЖЕНИЯ

И ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ….……………………….14

3.1. Выполнение рабочего чертежа детали и определение требований к точности ее размеров, формы, расположения и шероховатости поверхностей………………….……..14

3.2. Построение графика изменения зависимого допуска расположения поверхностей…………………….……15

4. ВЫБОР ДОПУСКОВ И ПОСАДОК СЛОЖНЫХ

СОЕДИНЕНИЙ…………………………………...…………………….16

4.1. Выбор посадки для шпоночного соединения…………………16

4.2. Выбор метода центрирования посадки для шлицевого соединения…….……………………………….17

4.3. Построение схемы полей допусков резьбы……………………19

Взаимозаменяемость базируется на стандартизации, главной задачей которой является создание системы нормативно-технической документации-стандарта, разрабатываемого на основе достижений отечественной и зарубежной науки, техники, технологий и передового опыта и предусматривающей решения, оптимальные для экономического и социального развития страны.

В данной курсовой работе выполнили нормирование точности типовых соединений и их деталей.

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1. Выбор посадок методом аналогии

1.1.1. Сопряжение поршня 8 с золотником 9

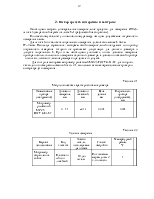

При установке поршня 8 в золотник 9 необходимо обеспечить точное подвижное соединение, в котором требуется обеспечить герметичность при перемещении одной детали в другой. Выбираем посадку в системе отверстия Ø17 Н7/g6 с гарантированным зазором.

Рис. 1.1. Схема расположения полей допусков сопряженных деталей 8 и 9

Предельные размеры и допуск отверстия:

Dmax = D + ES = 17 + 0.018 = 17.018 мм;

Dmin = D + EI = 17 + 0 = 17 мм;

TD = Dmax - Dmin = 17.018 – 17 = 0.018 мм.

Предельные размеры и допуск вала:

dmax = d + es = 17 + (-0.006) = 16.994 мм;

dmin = d + ei = 17 + (-0.017) = 16.983 мм;

Td = dmax – dmin = 16.994 – 16.983 = 0.011 мм.

Посадка:

Smax = Dmax – dmin =17.018-16.983 = 0.035мм;

Smin = Dmin – dmax = 17-16.994 = 0.006мм;

TS = TD + Td = 0.018 + 0.011 = 0.007 мм.

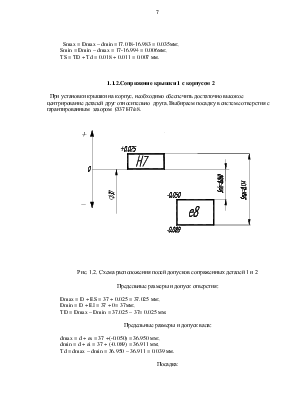

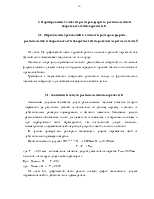

1.1.2.Сопряжение крышки 1 с корпусом 2

При установки крышки на корпус, необходимо обеспечить достаточно высокое центрирование деталей друг относительно друга. Выбираем посадку в системе отверстия с гарантированным зазором Ø37 H7/e8.

Рис. 1.2. Схема расположения полей допусков сопряженных деталей 1 и 2

Предельные размеры и допуск отверстия:

Dmax = D + ES = 37 + 0.025 = 37.025 мм;

Dmin = D + EI = 37 + 0= 37мм;

TD = Dmax – Dmin = 37.025 – 37= 0.025 мм.

Предельные размеры и допуск вала:

dmax = d + es = 37 +(-0.050) = 36.950 мм;

dmin = d + ei = 37 + (-0.089) = 36.911 мм;

Td = dmax – dmin = 36.950 – 36.911 = 0.039 мм.

Посадка:

Smax = Dmax – dmin = 37.02-36.911=0.114 мм;

Smin =Dmin - dmax = 37-36.950= 0.050 мм;

TS = TD + Td = 0.114 + 0.050 = 0.164 мм;

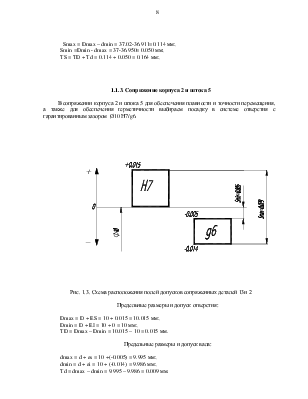

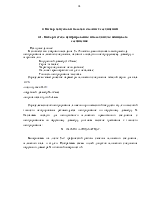

1.1.3. Сопряжение корпуса 2 и штока 5

В сопряжении корпуса 2 и штока 5 для обеспечения плавности и точности перемещения, а также для обеспечения герметичности выбираем посадку в системе отверстия с гарантированным зазором Ø10 Н7/g6.

Рис. 1.3. Схема расположения полей допусков сопряженных деталей 13и 2

Предельные размеры и допуск отверстия:

Dmax = D + ES = 10 + 0.015 = 10.015 мм;

Dmin = D + EI = 10 + 0 = 10 мм;

TD = Dmax – Dmin = 10.015 – 10 = 0.015 мм.

Предельные размеры и допуск вала:

dmax = d + es = 10 +(-0.005) = 9.995 мм;

dmin = d + ei = 10 + (-0.014) = 9.986 мм;

Td = dmax – dmin = 9.995 – 9.986 = 0.009 мм.

Посадка:

Smax = Dmax – dmin = 10.015 – 9.986 = 0.029 мм;

Smin = Dmin – dmax = 10 – 9.995 = 0.005 мм;

TS = TD + Td = 0.015 + 0.009 = 0.024 мм.

1.2. Расчет посадки с натягом

В заданном задания необходимо рассчитать величины наибольшего и наименьшего функциональных натягов и по ним выбрать наибольший и наименьший табличные натяги стандартной или комбинированной посадки, обеспечив при этом надёжность соединения.

Исходные данные:

- номинальный диаметр D = 180 мм;

- диаметр отверстия полого вала d1= 110 мм;

- наружный диаметр втулки d2= 260 мм;

- длина соединения L = 150 мм;

- материал втулки - Cталь 45;

- материал вала - Сталь 45;

- шероховатость втулки RZ1= 8 мкм;

- шероховатость вала RZ2=7 мкм;

- воспринимаемая осевой момент Мk= 180 Н/м;

- метод сборки – нагрев втулки;

- коэффициент Пуассона m1= 0,26;

- модуль продольной упругости E1= 2,1×105 ;

- коэффициент трения f = 0,14;

- предел текучести s1Т= 310 МПа;

- коэффициент, учитывающий величину смятия K1= 0,45;

Расчёт посадки по методике [5]

1.Определим коэффициенты жесткости:

С1=

С2=

2.Находим минимальный расчетный натяг до действия минимальной осевой силы и крутящего момента:

NminF=

3.Из условия прочности соединения определим Рдоп:

для втулки:![]() P1доп для вала: P2доп

P1доп для вала: P2доп

4.Максимальный натяг определяем по Р1доп (так как Р2доп>Р1доп ):

NmaxP= P1доп*D*(C1/E+C2/E)*103=93,6*180*(3,1/2,1*105+1,93/2,1*105 )*103= 404 мкм.

5.Определяем функциональные натяги с учетом поправок. Исходя из условия задачи Ut=Uц=0. Рассчитаем поправку на снятие неровностей.

U=2*k*(Rz1+Rz2)=2*0.45*(8+7)=13.5 мкм, где Uуд – поправка, учитывающая давление у торцов охватывающей детали; Ut – поправка, учитывающая раб. Температуру при сборке; Uц – поправка, учитывающая ослабление давления сопрягаемых поверхностей при воздействии центробежных;U – поправка, учитывающая смятие неровностей; k – коэффициент снятия неровностей соприкасаемых поверхностей, Rz – высота неровностей.

Отсюда:

Nminf = NminF+U= 0,726+13,5=14,2мкм,

Nmaxf =(NmaxP+U)*Uуд= ( 403,1+13,5)*0,9= 374,9мкм.

6. Определяем допуск функционального натяга:

TNF = Nmaxf - Nminf=374,9-14,2=360,6 мкм.

7.Принимаем запас прочности на cборку равным 10% от TNF

Nз.с=0,1TNF=36 мкм.

8.Определяем сумму допусков отверстия и вала:

TNT = TD+Td=0,8 TNF – Nз.с.=0,8*360,6=288,5 мкм.

Подберем (по таблице) посадку по ГОСТ 25347

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.